イントロダクション

オフハイウェイ車の最大の課題は、どんな地形でも効率的に作業することです。

燃料価格の高騰や事業者のコスト削減への要望から、自動車メーカーはこれまで以上に高効率で低排出ガスの経済的な自動車を設計するようになりました。現在、多くの自動車は、最大限の効率を確保するために、運転中に自動的にモニターし、効果を最適化するようになっています。リアルタイムの荷重測定とIoT通信、そして堅牢なオンボードコンピューティングと人工知能ソフトウェアの組み合わせは、農業や鉱業における自律走行車への道を開くものです。

HBKのOEM Sensorチームは、制御ループに供給するデータを提供することで、これらの進歩に重要な役割を果たしています。標準的なセンサは、新車に必要なサイズや形式がほとんどないため、HBKに設計とカスタムセンサを依頼することになります。

自律走行車に必要なデータを収集するカスタムセンサの仕組み

本来の目的は、制御と効率性を組み合わせることです。

トラクターの目的は、19世紀に初めて蒸気駆動の機械が開発されたときと同じで、制御可能な速度で高い出力、牽引力、トルクを発揮することです。時が経つにつれて、この設計は、広範な産業において重要な機能を果たす広範囲のオフハイウェイ車両に進化し、拡大してきました。農業や土地の移動、商業的あるいは軍事的用途に使用されているかどうかにかかわらず、これらの車両の主要な課題は、地形にかかわらず効率的に作業することです。

性能を最大に発揮するには、これらの重いオフハイウェイ車両の車輪は、地面と常に接触したままでなければなりません。これを行うためには、エンジンからの動力がドライブトレインとギアボックスを通ってすべての車輪に一貫して供給される必要があります。例えば、車輪のスリップを減らすために特別に設計されたトラクターは、効率的なエンジンとドライブトレインシステムを組み合わせ、車輪、パワーテイクオフ(PTO)、またはインプリメントへのパワーロスがほとんどないようにすることができます。なぜ、そこまでするのか?作業効率の改善により、安全性が向上し、事故が減少するため、作業率が向上し、事業者の利益が最適化されます。

燃料価格の高騰とコストダウンへの事業者の要望により、製造業者はより経済的な車両をより高効率で設計するようになりました。一方、世界各国の政府は、車の排出ガスを低減するために、高速道路上車と高速道路外車の両方に厳しい燃費基準を設定しています。これらの目標を達成することは、環境と車両オペレータの両方に利益をもたらします。2019年以降、ディーゼルエンジン、トランスミッション、ギアボックス、およびアクスルのメーカーはすべて、2013年から2015年の間に導入された最終段階4の排出ガス基準を上回るエンジニアリング新製品に焦点を当ててきました。メーカーは、農業、建設、その他のオフハイウェイ車メーカーと連携し、最終製品が消費者と政府の両方が求めるステージV規制のさらに厳しい要件を満たすことを保証します。

クローズドループフィードバックシステムの利点

現在、多くの自動車は、最大限の効率を確保するために、運転中に自動的にモニターし、効果を最適化するようになっています。設計エンジニアは、これらのフィードバックシステムが必要な性能基準を満たしていることを保証するために、製品開発中にさまざまなテスト方法を採用しています。フィードバックシステムの正確なデータを収集するために使用される2つの主要な方法は、ひずみゲージとトルクトランスデューサである。

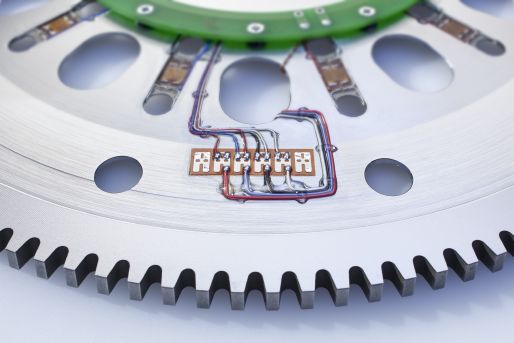

ひずみゲージベースのトランスデューサは、システム内の重要なポイントで力とトルクを測定します。この方法では、ホイートストンブリッジモデルを用いて、バッテリからの電気信号をひずみゲージに通し、印加された力に等しいゲージの電気抵抗の変化に基づいて、所定の方向のひずみまたは力を測定します。測定は、エンジンギアシャフト、フレックスプレート、トランスミッションシャフト、ギアボックス、アクスル、ホイールハブアセンブリ、パワーテイクオフおよびインプリメントを含む複数のポイントで行うことができます。ひずみゲージを駆動シャフトの設計に直接組み込むことにより、例えば、車両管理システムは、使用中にシャフト上の回転たわみまたはひずみを測定し、それに応じて動力伝達を補正することができます。

フレックスプレートは、フィードバックシステムのデータ収集に適応したドライブトレインコンポーネントの一例です。このソリューションには、さまざまな利点があります。

追加のトランスデューサを取り付ける必要はありません。

直線性・ヒステリシス誤差0.1%以下

ドライブトレインコンポーネントの機械的挙動に変化なし

長時間連続測定

より広い動作温度範囲

連続運転可能な堅牢なトランスデューサ

電磁波干渉(EMC)に対して免疫があり、影響を受けにくい

トルク変換器には、ひずみゲージによる測定と同じ原理でトルクを測定する方法があります。しかしながら、トルクトランスデューサは、トルクが測定される箇所、すなわちシステムの2つの構成要素の間に設置されるため、非常に精密な機械加工された要素といえます。このトランスデューサは、回転力やトルクがひずみゲージのあるセンシングエリアに集中するように特別に設計されています。トルク測定装置は、高価で、サイズが大きく、繊細であったため、実験室の試験目的にのみ適していました。しかし、信頼性と耐久性の向上により、自動車、エンジン、駆動系部品メーカーは、工場に設置された生産レベルのトルク計測を直接車両に組み込むことができるようになりました。

ライブフォース計測とInternet-of-Things通信、そして堅牢なオンボードコンピューティングと人工知能ソフトウェアを組み合わせることで、車両管理システムは駆動系、ホイール、インプルメントのさまざまな段階でのパワーロスやゲインを感知するだけでなく、自動的にリアルタイムで調整することができます。フィードバックループの短期的な効果として、車両部品へのストレスが軽減され、致命的な故障を回避することができます。長期的なフィードバックループにより、メンテナンスサイクルの最適化、全体的な効率の向上、所有コストの削減を実現します。

農業・鉱業における自律走行車

その結果、効率化の新たなステージである自律走行型農業用車両への道が開かれました。この経済モデルでは、1人のオペレータが複数の自律走行車を同時に遠隔制御することができます。当時、自律走行型農業用車両に対する需要が急速に拡大すると予想されていたことは驚くべきことではありません。2020年の世界価格は650億米ドルで、年率12%で成長し、2026年には135米ドルに達すると見積もられています。

2020年には23億米ドルと小規模でしたが、世界の自律採鉱車市場では、年率23%という、さらに急速な成長が予測されています。

オフハイウェイ車からの高性能化の要求が高まるにつれて、自律走行車業界では車両設計、システム管理、およびさらに広範な採用が進むと考えられます。これにより、オフハイウェイ産業は、排出ガスの低減、燃料の節約、車両の安定性制御をさらに進めることができます。

カスタムセンサは必須データを提供します。

HBKのOEM Sensorチームは、制御ループに供給するデータを提供することで、これらの進歩に重要な役割を果たしています。標準的なセンサは、新車に必要なサイズや形式が限られているため、HBKに設計とカスタムセンサを依頼することになります。

HBKエンジニアは、フレックスプレート、ドライブトレイン、ギアホイール、アクスルなどの個々のコンポーネントの設計に対応し、カスタムストレインゲージを設計してコンポーネントに組み込み、トルク、圧力、力、負荷を正確に測定する機能的センサとします。テレメトリボードまたはインダクションリングをコンポーネント自体に埋め込むことにより、データを車両管理システムに無線で送信することができます。

世界中の自動車メーカーが、特定の要件を満たすセンサの設計を当社のエンジニアに依頼し、3大陸にあるHBKの製造施設は、必要な量を必要な品質で、予定通りに納入することに信頼を寄せています。