일반적인 테스트 방법 vs HBM의 새로운 방법

전기 구동차, 그리고 관련 시그널

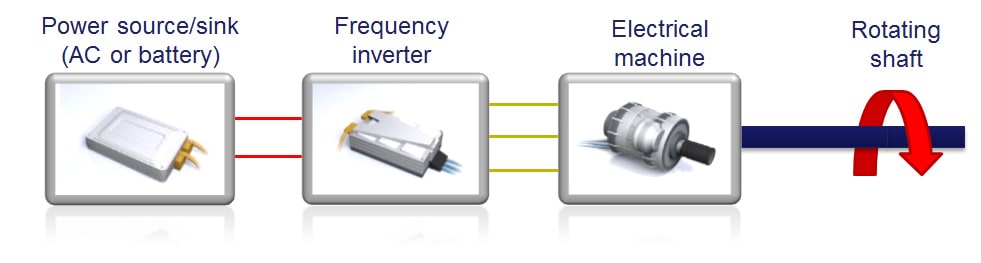

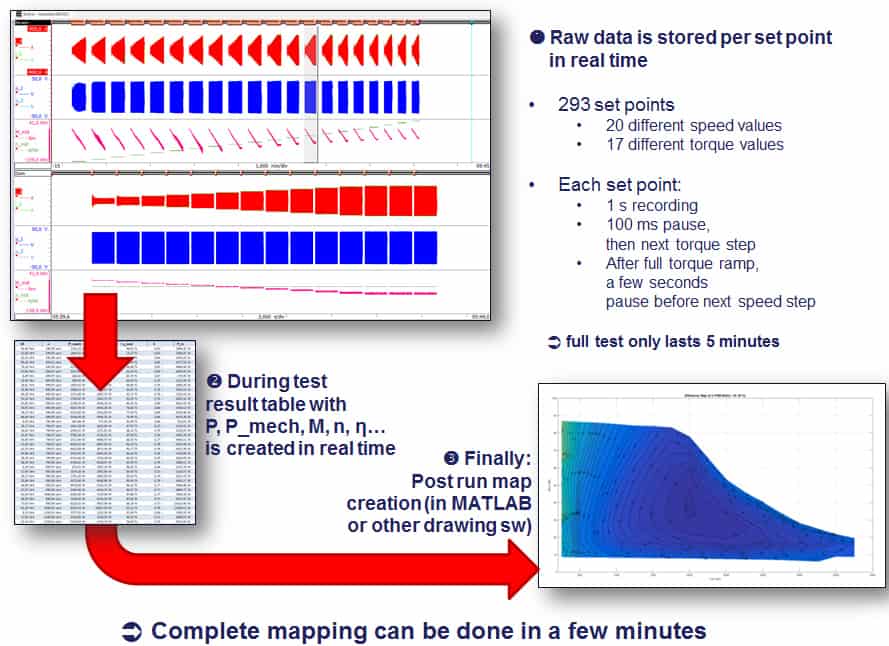

전기 드라이브는 전기 자동차, 선박 모터, 고속 열차, 비행기 전기 휠 드라이브와 액추에이터, 포크리프트, 동력 장비, 풍력 에너지 등 기본적으로 인버터로 구동되거나 가변 속도 드라이브가 있는 모든 전기 기계를 포함해 광범위한 용도에서 사용됩니다. 전체 드라이브 트레인 내 모든 작동 지점에서 안전하고, 정확하고, 신속하게 최대 효율을 발휘하도록 설계하여 그 발휘 여부를 테스트하는 것이 관건입니다. 여기에는 인버터, 모터 또는 전기 드라이브의 최적화, 인버터와 모터 매칭, 드라이브 전략이 포함됩니다(그림 1).

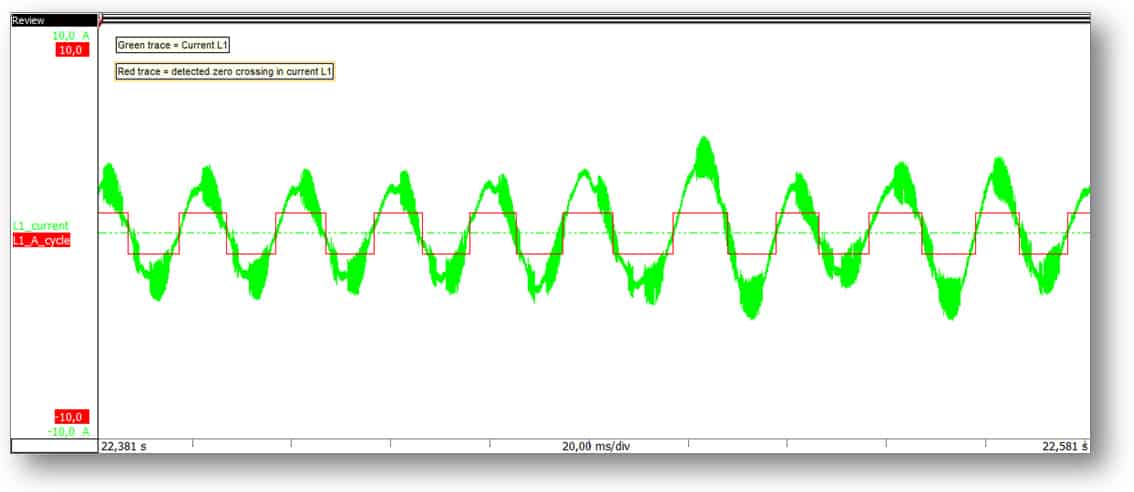

인버터와 모터를 잘 맞출수록 효율이 높아집니다. 인버터-모터 매칭을 개선하기 위해서는 모터와 인버터의 특징을 꼼꼼하게 규명해야 하며, 모터 구동 효율을 높일 수 있도록 인버터 알고리즘을 개선해야 하는 경우도 간혹 있습니다. 이 작업은 드라이브 트레인 내 모든 작동 지점에서 원시 데이터를 분석해야만 가능합니다.

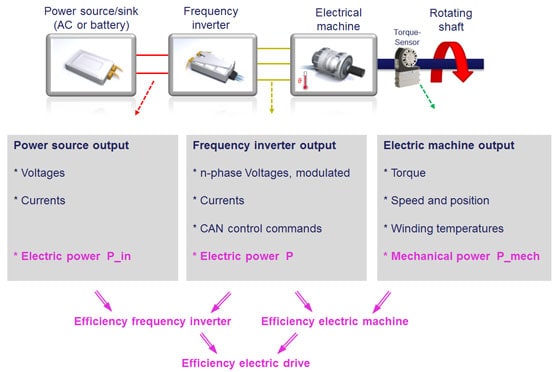

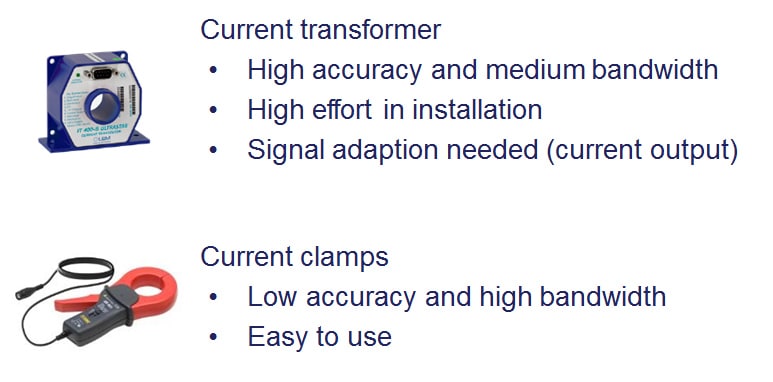

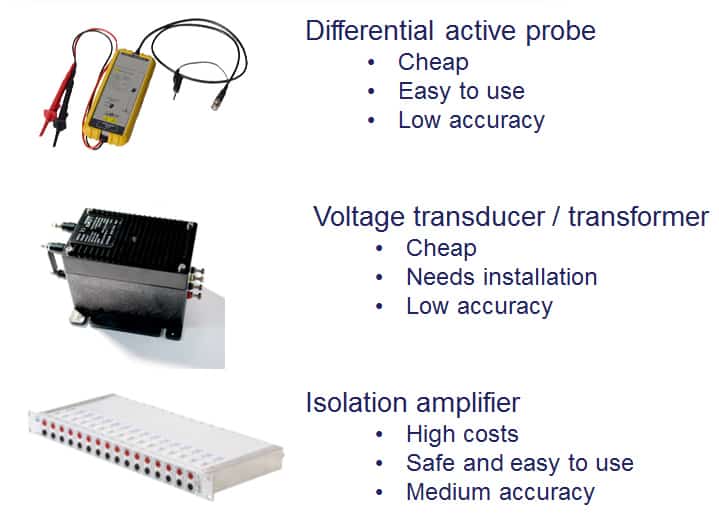

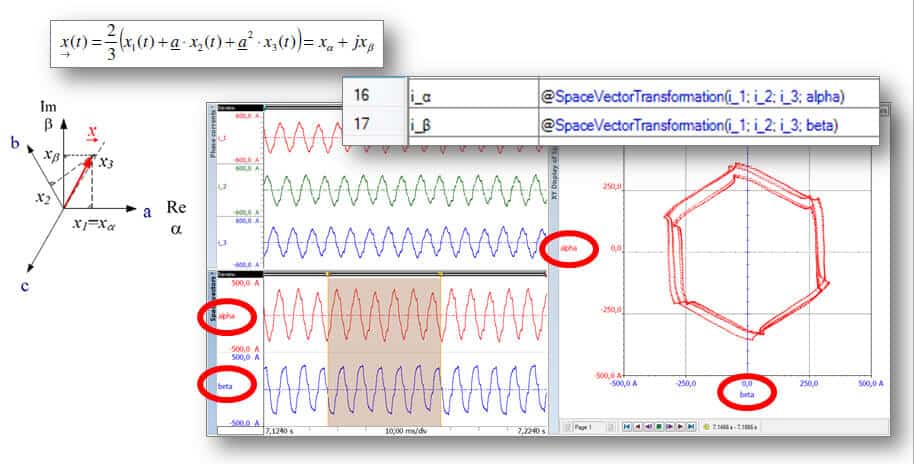

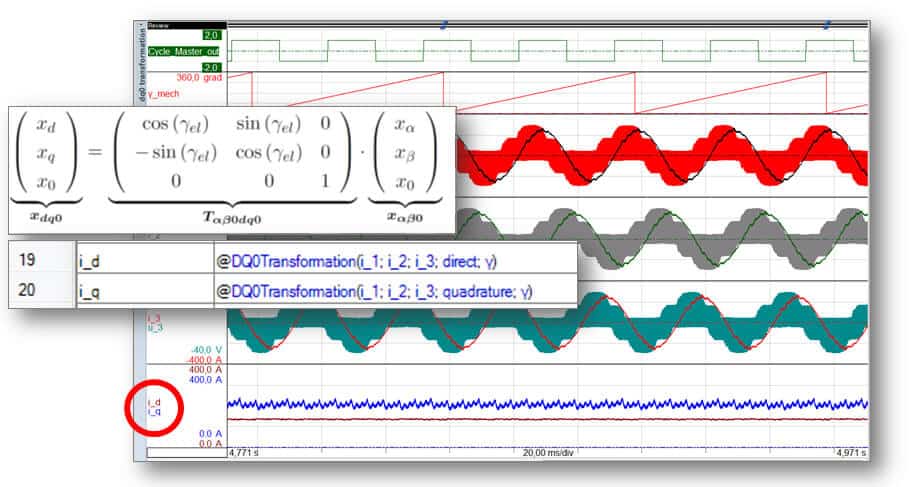

전기 구동차에는 다양한 시그널이 사용되는데, 효율을 분석하고 개선하려면 이러한 시그널을 정확하게 기록해야 합니다. 그림 2를 보면 각 시그널에는 최대 1000V의 배터리 전압과 최대 몇 백 암페어의 전류가 포함됩니다. 인버터는 최대 +/-1000V의 펄스 폭 변조 전압(주로 3상, 간혹 그 이상도 거침)과 몇 백 암페어의 전류를 생성합니다. 토크센서는 모터의 토크와 속도를 기록할 수 있으며, 심층 분석을 위해 그 위치도 기록할 수 있습니다. 이러한 각 전류와 전류를 측정하여 배터리의 전력, 인버터의 전력, 모터의 기계 동력을 계산할 수 있습니다. 그 비율을 계산하면 주파수 인버터, 모터 및 전체 전기 드라이브의 효율이 나옵니다.