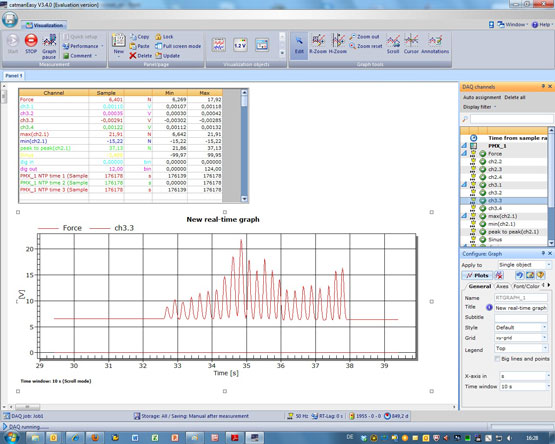

一般的には、力や機械的変位量を計測して、プレス工程を監視します。 力のモニタには、2つの方式があります。

- 力の直接計測 (力のフローを直接計測)

- 力のシャント計測 (ひずみセンサを使用)

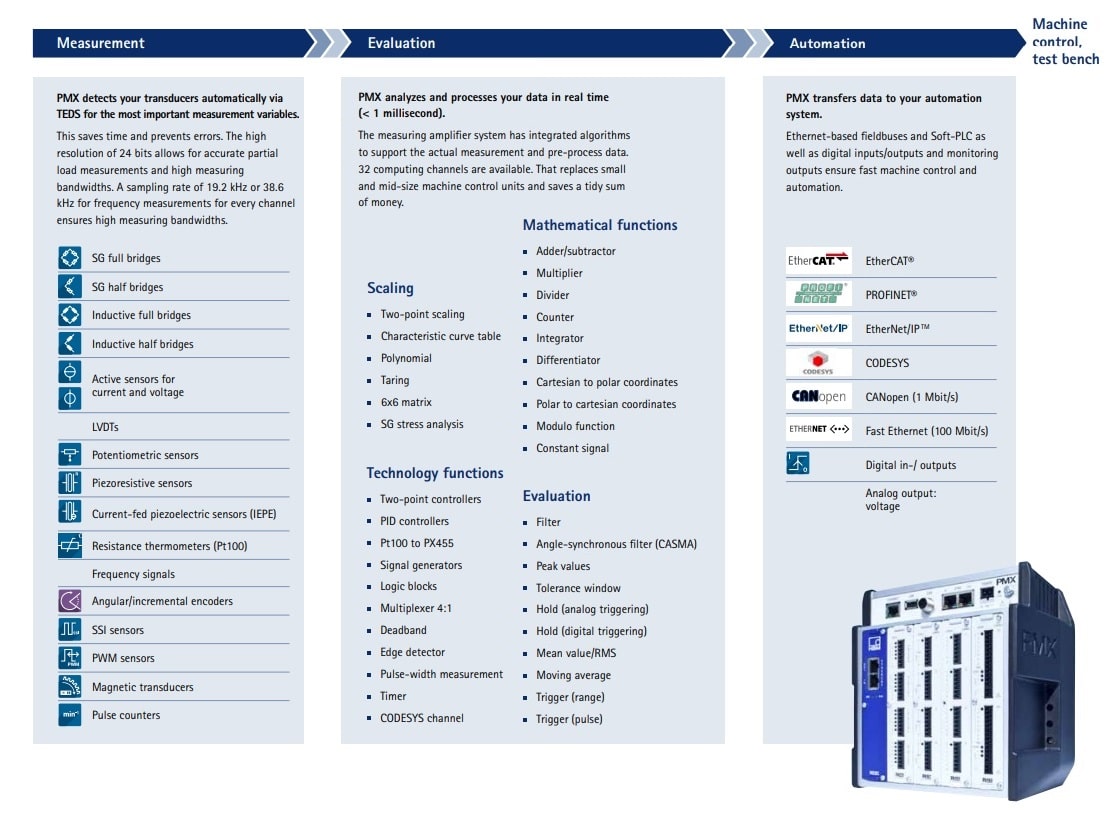

どちらの方式でも、プレス力が迅速かつ正確に計測され、適切な増幅回路を使用してプレス制御システムにフィードバックされることが不可欠です。センサとアンプ部分は特に耐久性とプレス機上での信頼性において、特に高い性能が要求されます。また、計測器の選択に関しては、既存の機器に容易に後付で組込み一体化できるシステムであることが、非常に重要な点になります。

両方式とも特定の長所と短所があります。一般的に、力の変動フローの中で力を直接測る方式は、センサである力変換器(フォース・トランスデューサ)がプレス機の一部になっているので、そのセンサの存在自体がプレス機の特性に大きな影響を与えることに注意しなければなりません。

特に巨大な力の領域に関しては、力センサに十分に高い定格力の物を使用する必要があります。そのようなセンサは非常に重いうえに、高価格になります。HBMの力センサは工場出荷時に検定・調整されているので、顧客の機器に組み込んだ後でキャリブレーションをする必要がありません。組み込み後、力(N)が直接計測できます。

U5フランジタイプの力センサ。頭上取り付けが可能なフランジタイプなので特に使いやすくなっています。定格力は最大500kNまで可能です。引張力と圧縮力の両方が計測できます。

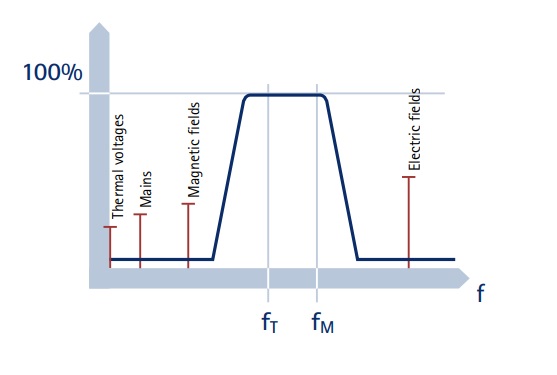

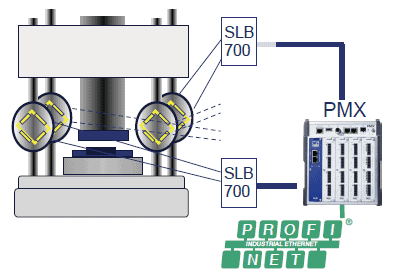

ひずみセンサが以下の原理に基づき、代替えとして使用されることがあります: すべてのプレス機はプレスをする工程の間、機械的に何らかのストレスを構造体に受けます。これが小さくて、目に見えないぐらいのひずみを起こします。HBM社のひずみセンサSLB700Aは、最終的にはプレス力に比例しているひずみ量を計測します。この方式の長所は、プレス力に関係なく同じセンサが使用できることです。ひずみセンサを使用した計測は、特に高性能プレス機向けには、経済的な代替方式です。力センサで可能な高い計測精度は実現できませんが、HBMのひずみセンサは、通常のプレス機アプリケーションには十分な性能を持っています。このセンサは加えられた力の大きさと出力信号の相関関係を決定するキャリブレーションが必要です。