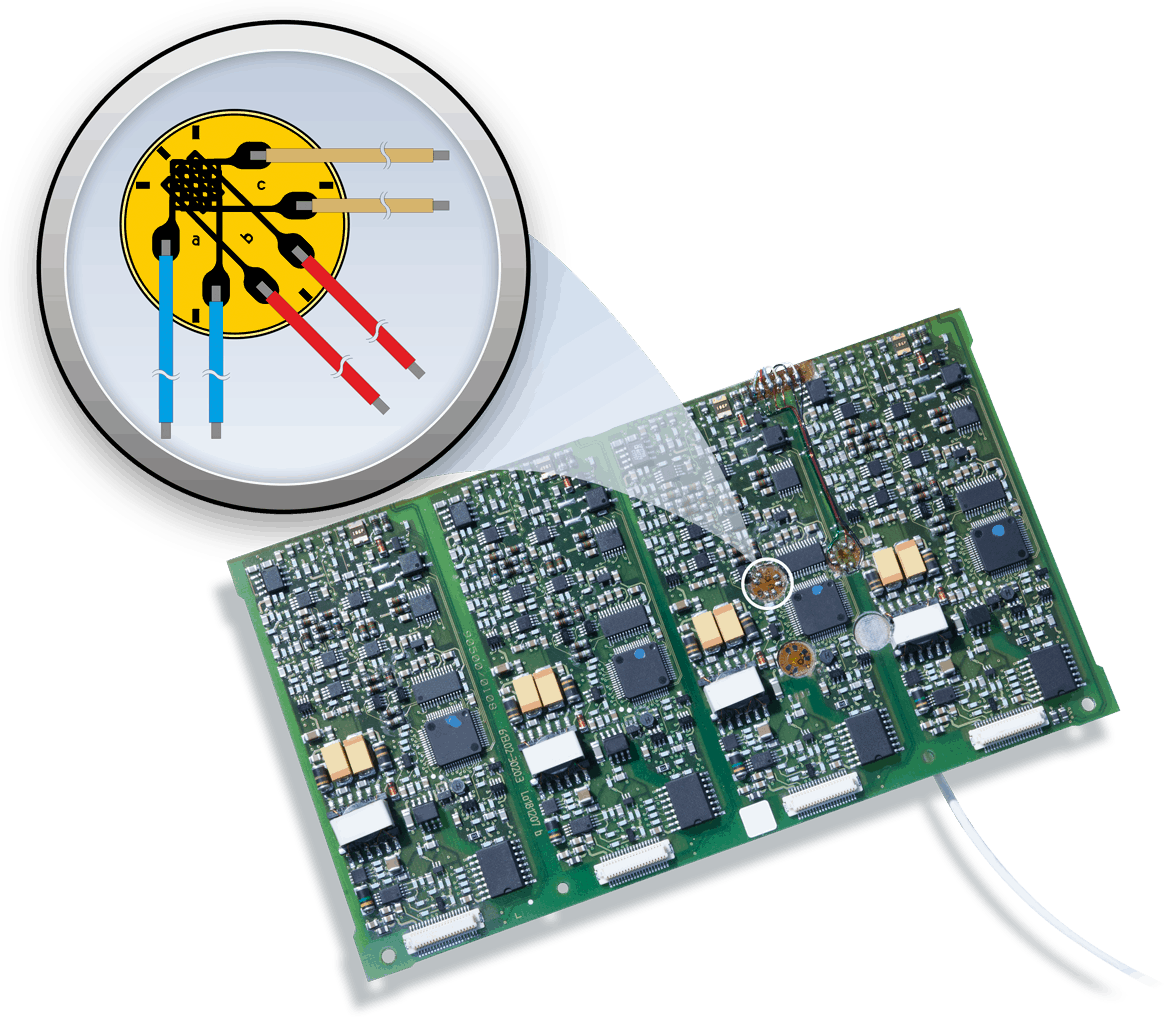

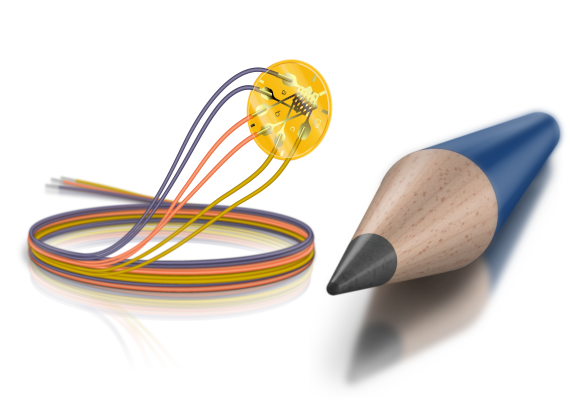

私たちの日々の生活は、車、スマートフォン、飛行機など無数の装置に組み込まれた電子部品に依存しています。これらの製品の多くは、プリント回路基板(PCB)が使用されています。複雑な電子機器や電気システムの信頼性が高いのは、経験豊富な設計と徹底した試験の結果です。

PCBは、製造プロセス中だけでなく、輸送や使用中(例えば、変形、誤用、振動、衝撃、熱暴露)に機械的影響や熱影響を受けます。

PCBの製造中に、以下のような不具合や負荷が発生することがあります。

- コネクタ、電源レール、冷却プレート、コンタクトピン、はんだ接続、またはバッテリホルダなどの取り付けによる曲げ方向のひずみ

- 表面実装型デバイス(SMD)、表面実装型技術(SMT)、スルーホールデバイス(THD)、スルーホール(THT)、ピンインホール(PIH)などの実装時に起こる破損

- ボールグリッドアレイ(BGA)のはんだ接続箇所の応力による亀裂および破断

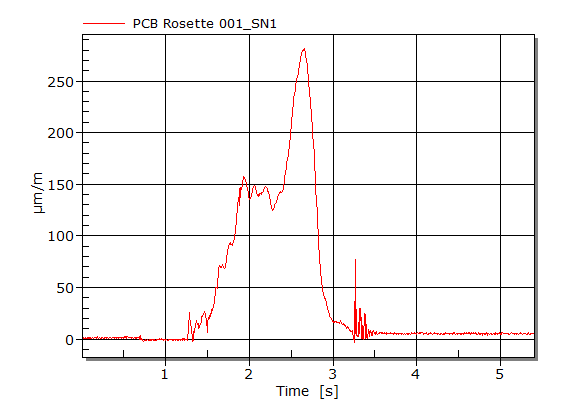

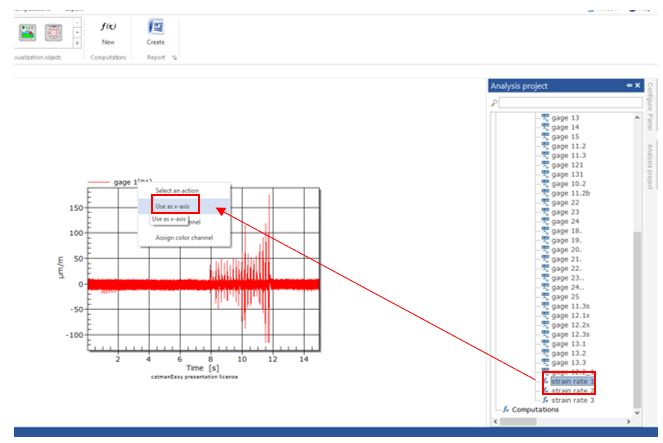

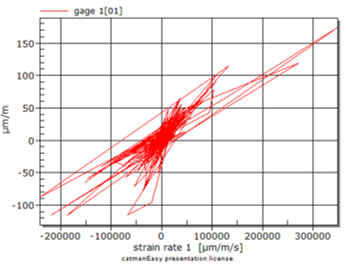

- 着脱中に起こる過渡的なひずみのピーク(着脱中の臨界ひずみ/せん断ひずみの計測)

- ハウジングへの挿入、ねじ締め、圧入によって生じる機械的負荷(ひずみ)の増加

- 製造中の高い曲げ応力によって発生するSMDコンデンサの破壊

- ICTテスト中に、過剰な力をテストプローブから受けた場合

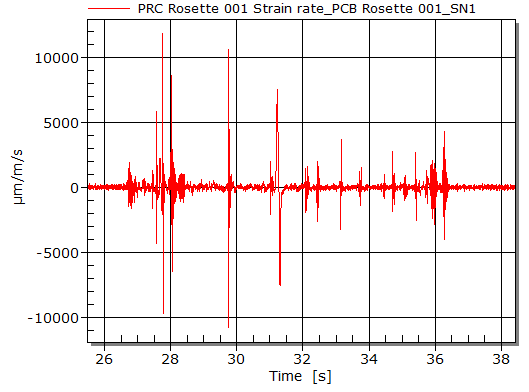

搬送や機器運転の際にも、次のような影響が故障につながる可能性があります:

- 機械負荷(静的)

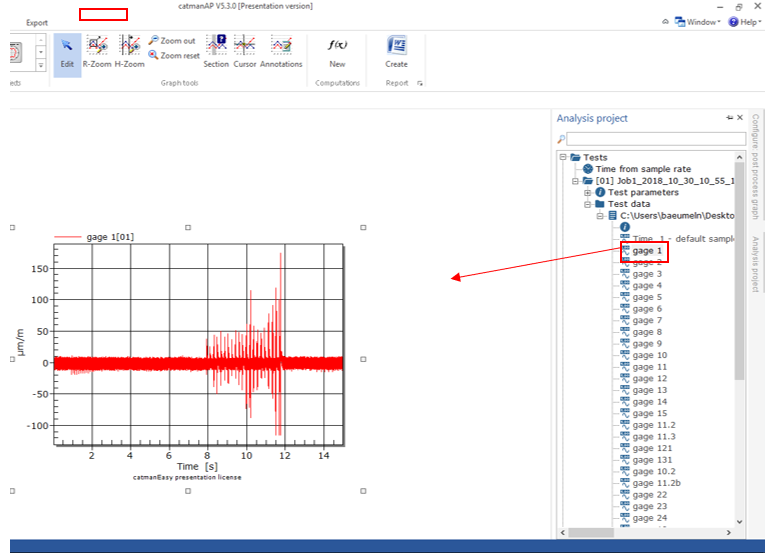

- 振動と衝撃(動的)

- 熱膨張(ハウジング、ヒートシンク、プリント基板、電子部品のα値が異なるためにおこる)に起因するクラックの原因となる熱影響