Selecionar um sensor de torque de força adequado geralmente parece simples à primeira vista - o que será medido e qual é a faixa de medição aproximada? Depois de encontrar respostas para essas duas perguntas, há mais alguns aspectos que precisam ser considerados. O próximo passo é pensar nos limites de carga do transdutor. No artigo técnico a seguir, examinaremos mais de perto o que ter em mente ao considerar as cargas permitidas, quais aspectos especiais considerar e como fazer uma avaliação sensata.

Passo a passo: Análise de carga para sensores de torque de força

Especificações da folha de dados e seus relacionamentos

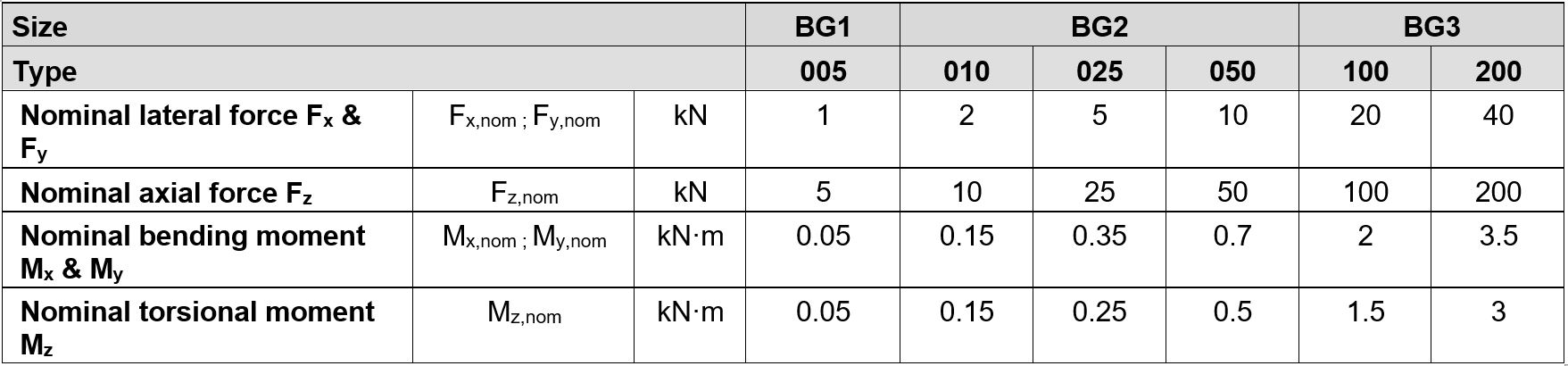

Ao olhar para a folha de dados de um sensor de força/torque multiaxial, por exemplo, a folha de dados do HBK MCS10, você encontrará informações detalhadas sobre forças máximas permitidas, momentos ou critérios a serem observados (consulte a Figura 1 e Figura 2). Os dados podem variar dependendo do fabricante ou do tipo. No entanto, é sempre um critério de qualidade que desempenha um papel decisivo na busca do sensor multi eixo mais adequado para a aplicação.

Ao examinar mais de perto essas especificações, você encontrará alguns termos relacionados que precisam ser explicados:

- Força nominal/momento nominal

- Limite de força/limite de momento

- Força no intervalo/Momento no intervalo

- Soma da taxa de carga (LRS)

- Critério a ser atendido em carga multiaxial para...

- Faixas de medição nominais (classificadas):

- Faixa de resistência à fadiga

- Em carga pulsante

- Em carga alternada

- Faixa de carga estática

- Alcance sem interrupção

A melhor maneira de entender como os termos individuais estão relacionados é considerar quais tipos de carga podem ocorrer e como eles podem ser classificados. Role para baixo para ver um guia interativo que vincula os tipos de carga e os limites ou critérios associados e informa se o sensor pode carregar sua carga sob as circunstâncias especificadas. Em aplicações selecionadas, outras cargas, por exemplo, devido à temperatura ou outras influências ambientais, devem ser consideradas além das cargas mecânicas mostradas aqui. Na maioria dos casos, no entanto, isso não é necessário ou, em caso de dúvida, pode ser esclarecido de forma fácil e rápida.

No entanto, independentemente de estarmos falando de uniaxial ou multiaxial, estático ou dinâmico, pulsante ou alternado, existem critérios de teste que devem ser aplicados para garantir a operação segura do sensor.

Guia interativo

Use este guia interativo junto com os limites e critérios fornecidos na folha de dados para descobrir se o sensor pode carregar as cargas. Basta selecionar as opções aplicáveis.

Download

Para baixar o guia interativo como um fluxograma para impressão, clique aqui.

Carga uniaxial versus multiaxial

Carregamento uniaxial significa que o sensor está sujeito a cargas em uma direção do sistema de coordenadas ou em torno de apenas um eixo. Assim que uma nova carga for adicionada, seja uma força ou um momento, isso é chamado de carregamento multiaxial. Até seis cargas podem ocorrer simultaneamente: três forças Fx, Fy, Fz e três momentos Mx, My, Mz.

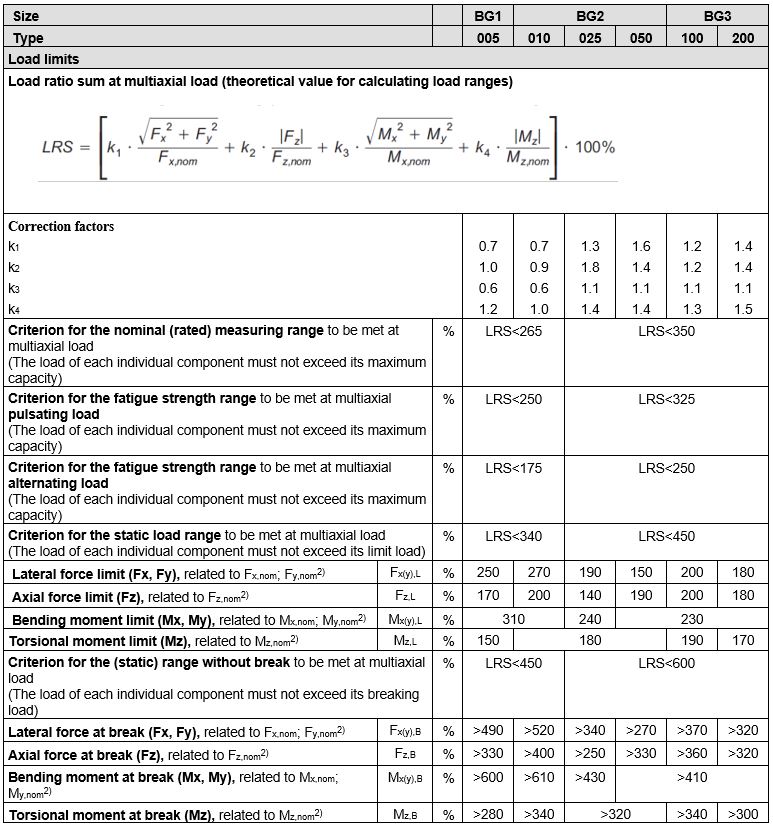

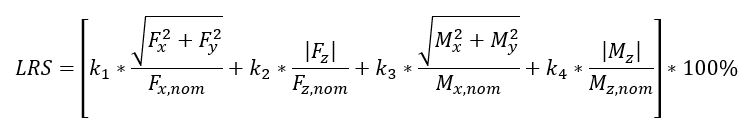

Em geral, uma carga aplicada de fora resulta em estresse mecânico no corpo de medição do sensor. No caso de cargas multiaxiais, o objetivo é combiná-las para que possam ser comparadas a um único critério de teste. Aqui, isso é feito calculando a soma da taxa de carga (LRS):

Essa fórmula inclui todas as cargas existentes, as capacidades máximas permitidas e os quatro fatores de correção. Eles também podem ser encontrados na folha de dados do MCS10 (consulte a Figura 2).

Carga estática versus dinâmica e pulsante versus carga alternada

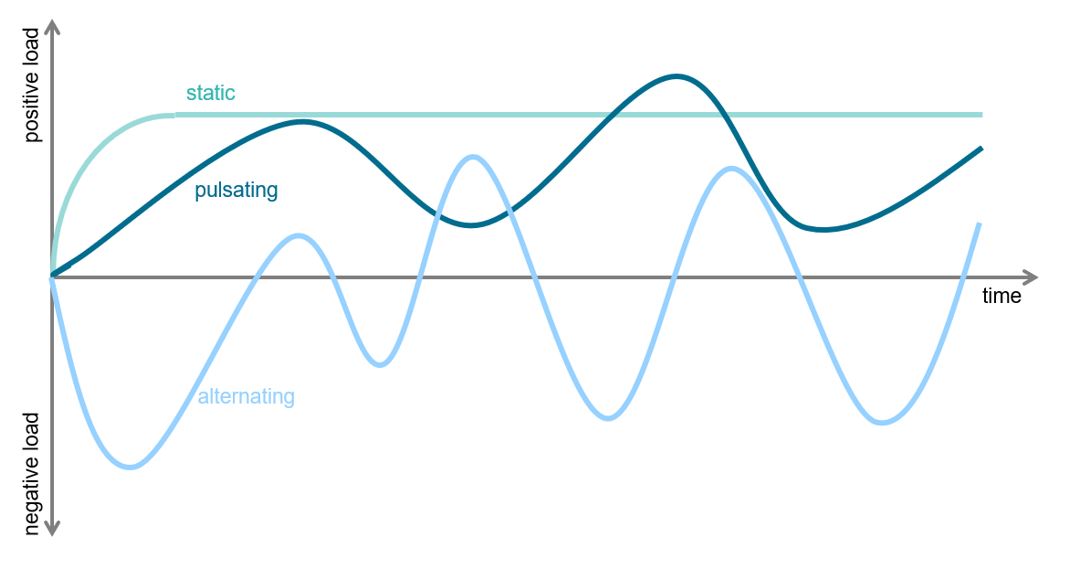

Carregamento estático significa que o sensor está sujeito a uma carga que não muda com o tempo, ou seja, é constante e não variável. O carregamento dinâmico, por outro lado, significa que a carga varia com o tempo, ou seja, não é constante. Em muitas aplicações, as cargas estáticas envolvem o processo de aplicação e remoção da carga. Até o ponto de atingir a carga estática, a carga aumenta dinamicamente e diminui dinamicamente novamente quando a carga é removida. Muitas vezes, esses aplicativos podem ser considerados puramente estáticos, mas em caso de dúvida, também pode ser útil considerar a aplicação e a remoção da carga como casos de cargas dinâmicas individuais.

O carregamento dinâmico distingue ainda mais entre carregamento pulsante e alternado. O fator decisivo aqui é que, com o carregamento pulsante, não ocorre reversão da direção da carga. Isso significa que a força de compressão ou tração aplicada ao sensor ou a torção em uma direção ao redor de um eixo só varia na medida em que é mais forte às vezes e mais fraco em outros momentos. O carregamento alternado, por outro lado, significa que as forças de tração e compressão ou o torque no sentido horário e anti-horário se alternam. Isso também é ilustrado por uma inversão de sinal das cargas.

A Figura 4 mostra um exemplo dos históricos de tempo devido às cargas aplicadas para esses três casos. O critério de teste para cargas alternadas é o mais rigoroso, pois eles colocam a maior carga no transdutor.

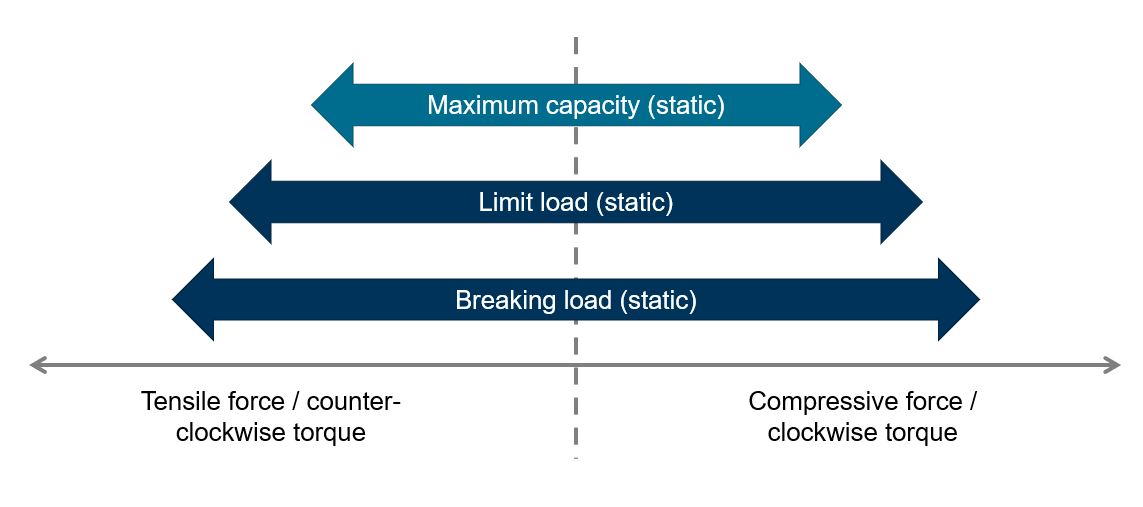

Capacidade máxima, carga limite, carga de ruptura

A diferenciação entre esses três limites de carga não é particularmente difícil; no entanto, é essencial garantir o uso seguro de um sensor. As especificações técnicas do sensor são garantidas até sua capacidade máxima. Para cargas que excedem a capacidade máxima e que vão até a carga limite, as especificações não podem mais ser garantidas. No entanto, cargas nessa faixa ainda são permitidas e não danificam o sensor se não ocorrerem com muita frequência. Ao aumentar ainda mais a carga para a faixa entre a carga limite e a carga de ruptura, o corpo de medição é deformado a tal ponto que é permanentemente danificado e o sensor não pode mais ser usado para medições adicionais. Cargas que excedem o limite de carga de ruptura levarão a uma quebra do sensor. É importante observar que essas faixas de carga só se aplicam aos casos de carga uniaxial e estática.

Aspectos especiais e possíveis omissões

Um aspecto potencialmente trivial, mas ocasionalmente negligenciado, é que um sensor deve suportar cargas em todas as seis direções, mesmo que não sejam medidas. Se, por exemplo, um sensor de força de três canais (F x, F y, F z) for usado, é claro que ele também deve suportar momentos que ocorrem - mesmo que eles não sejam medidos. Não importa se esses momentos são introduzidos diretamente como torque, ou se resultam de uma força aplicada e o braço da alavanca do ponto de aplicação da força até a origem das coordenadas.

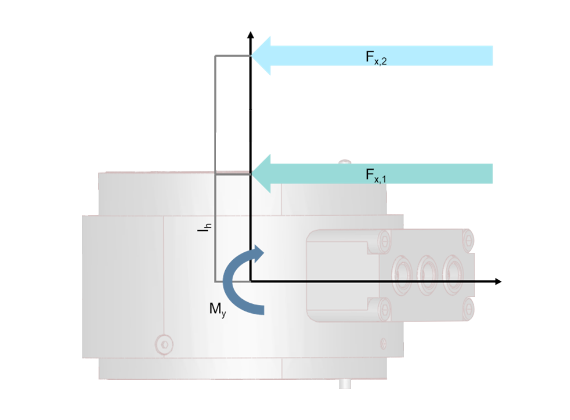

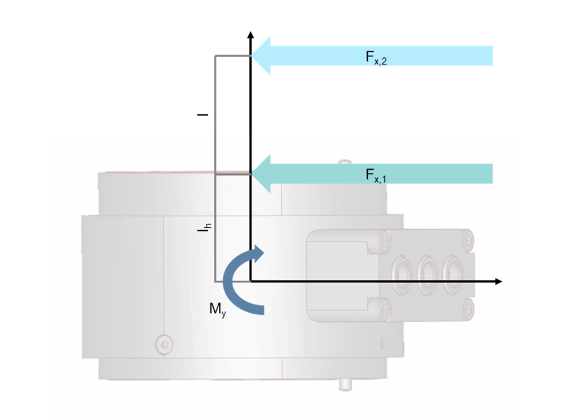

Este último leva a outra particularidade: com o MCS10, a posição da origem da coordenada está no centro do corpo de medição. Se uma força F x,1 for aplicada diretamente na superfície do corpo de medição, isso resultará no braço da alavanca l h (metade da altura do sensor) e no momento M y. Se a força for introduzida mais longe do sensor, por exemplo, devido à configuração do teste, o braço da alavanca é l h + e, junto com a força F x,2, resulta em um momento maior, M y. Por esse motivo, as forças devem sempre ser aplicadas o mais próximo possível do sensor e, se as alavancas forem mais longas, deve-se olhar mais de perto.

Aplicação prática

Agora que os diferentes tipos de cargas, limites e critérios foram examinados, surge a questão de qual a melhor forma de estimar o carregamento de um transdutor em uma aplicação. O procedimento a seguir se mostrou praticável:

- Seleção de acordo com as capacidades máximas

- Determinação de todas as cargas máximas

- Definição de casos de carga

- Consideração dos casos de carga individuais

- Avaliação geral

Seleção de acordo com as capacidades máximas

Na maioria dos casos, as direções a serem medidas são conhecidas e as capacidades máximas podem ser estimadas como valores absolutos. Esse conhecimento pode ser usado para selecionar um sensor.

Determinação de todas as cargas que ocorrem

As cargas máximas para cada direção de carga podem ser derivadas das cargas máximas que ocorrem na aplicação, bem como do arranjo geométrico (torque = força x braço de alavanca). Faz sentido anotá-los não apenas como um valor absoluto, mas com um sinal. Essa tarefa geralmente consome muito tempo, especialmente com configurações mais complexas e forças de interação. No entanto, é a base para uma avaliação confiável e, portanto, necessária.

Além das cargas máximas, cargas adicionais também podem ser relevantes. Especialmente quando um tipo diferente de carga está envolvido. Por exemplo, se a carga máxima for estática, mas uma carga ligeiramente menor for alternada e dinâmica, ambos os casos devem ser investigados.

Definição de casos de carga

Muitas vezes, nem todas as cargas ocorrem ao mesmo tempo. Pode haver um modo regular de operação com duas forças e um momento, bem como um modo no início e na parada da aplicação com uma força diferente. Para poder considerar essas situações separadamente, faz sentido subdividi-las em casos de carga separados e estudar cada caso de carga individualmente. É aconselhável criar uma visão geral da tabela aqui.

Consideração dos casos de carga individuais

O guia interativo nesta página ajuda a encontrar o valor limite correto ou o critério correto para examinar os casos de carga individuais nesta etapa. Para cada caso de carga, a carga real é comparada com o limite e avaliada, ou o LRS calculado para este caso é comparado com o respectivo critério e avaliado. Para evitar ter que calcular o LRS manualmente todas as vezes, um modelo para o Microsoft® Excel® pode ser baixado aqui. Isso permite automatizar essa etapa.

Avaliação geral

Depois de executar as etapas descritas acima, você obterá uma tabela, idealmente com apenas resultados positivos dos casos de carga individuais. Nesta tabela, faz sentido não apenas observar OK ou não OK, mas também observar o resultado exato. Isso torna mais fácil ver se um sensor que não é adequado para a faixa de medição foi selecionado ou se todos os resultados são coerentes.

Conclusão

Selecionar e avaliar um sensor multi componente não é trivial. No entanto, se você seguir esse processo passo a passo e preparar um fluxograma, o tópico poderá ser facilmente tratado e você obterá uma declaração confiável como resultado.