適切な力トルクセンサを選択することは、一目簡単に見えることがよくあります。最初に、測定対象と必要とする測定範囲を確認してください。さらにいくつかの考慮すべき点があります。次のステップでは、センサの負荷限界について考えます。以下の技術文献では、許容荷重に関して、考慮すべき特別な側面、および論理的な評価の方法を検討する際に考慮すべき事項について詳しく説明します。

ステップバイステップ方式による: 力トルクセンサの荷重解析

データシートの仕様とその関係についての説明

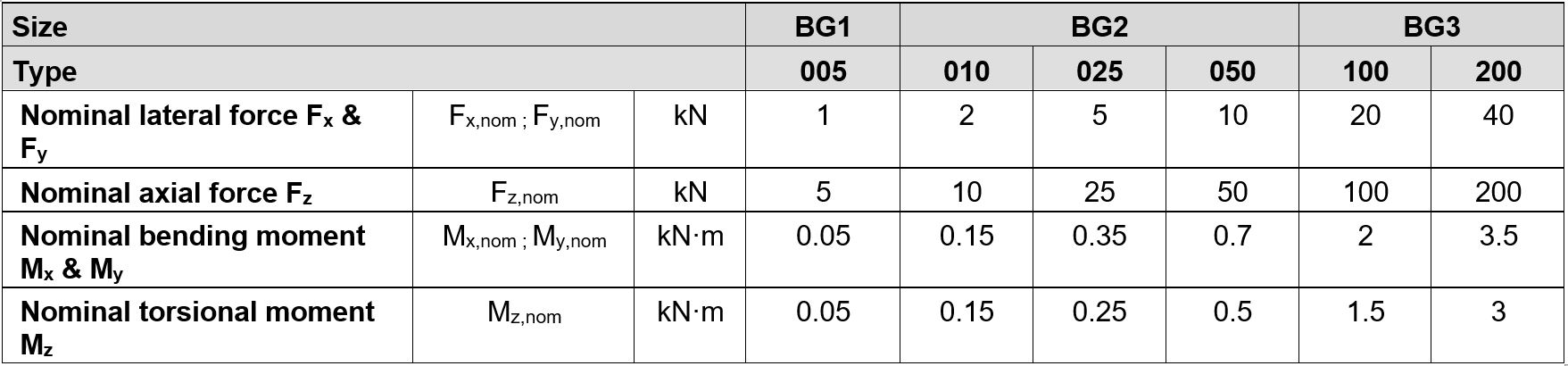

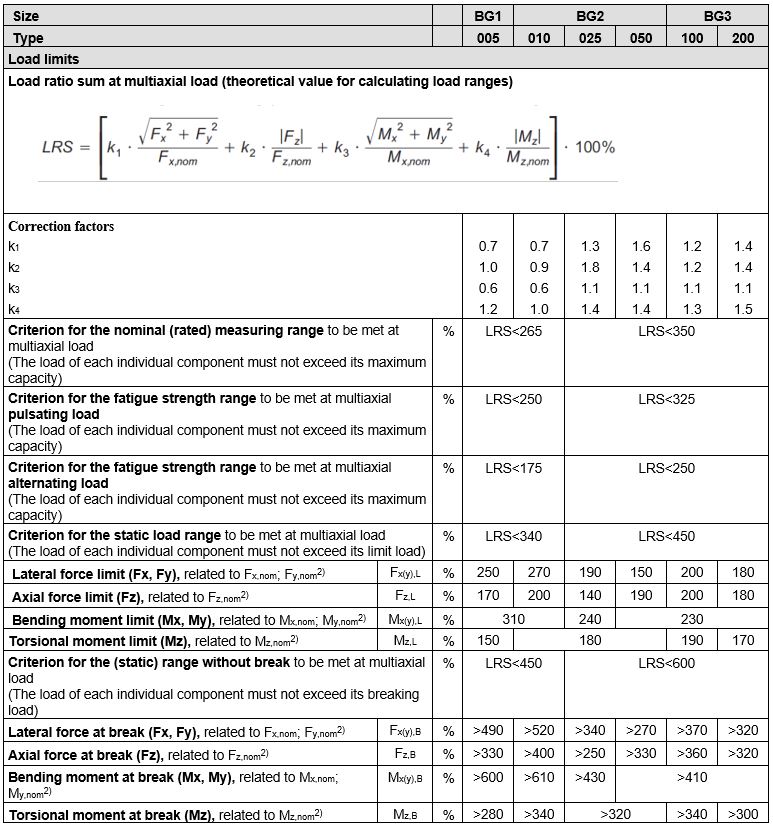

たとえば、HBK MCS10などの、多軸力トルクセンサのデータシートを見ると、測定できる最大許容荷重、モーメント、また守るべき基準に関する詳細情報が記載されています(図1および図2を参照)。データは、製造元またはタイプによって異なる場合があります。ただし、アプリケーションに最適な多軸センサを選択する際には、常に品質基準が決定的な役割を果たします。

これらの仕様を詳しく見ると、説明が必要な関連用語がいくつか見つかります:

- 公称力/公称モーメント値

- 破壊限界値/モーメント限界値

- 破壊負荷値/破壊モーメント負荷値

- 合計負荷率(LRS)

- 多軸荷重で満たす基準は次のとおりです:

- 公称(定格)計測範囲 :

- 疲労強度範囲

- 脈動負荷時

- 交番荷重時

- 静的負荷範囲

- 破壊限界値に達しない測定範囲

個々の用語がどのように関連しているかを理解する最善の方法は、どのような負荷タイプが発生するか、どのように分類できるかを検討することです。インタラクティブガイド(対話型ガイド)を下にスクロールして、荷重タイプと関連する限界値または基準値を考慮し、センサが所定の位置で荷重に耐えられることを確認します。選択したアプリケーションでは、温度やその他の環境影響などのために、ここに示す機械的荷重に加えて、他の荷重も考慮する必要があります。ただし、ほとんどの場合、これは必要ありません。また、疑わしい場合は、簡単かつ迅速に分類し検討できます。

ただし、単軸、多軸、静的、動的、脈動、または交番荷重のいずれについて説明しているかにかかわらず、センサの安全な動作を確保するためには許容される基準の範囲内でセンサを使用することが重要です。

対話式ガイド

この対話式ガイドをデータシートに記載されている制限および条件とともに使用して、センサが対象の荷重に耐えられることを確認します。該当するオプションを選択するだけです。

ダウンロード

対話式ガイドを印刷可能なフローチャートとしてダウンロードするには, ここをクリックしてください。

単軸荷重と多軸荷重の比較

単軸荷重とは、センサが座標系の一方向または1軸まわりにのみ荷重を受けることを意味します。別方向からの荷重が追加されると、力またはモーメントのいずれであっても、これは多軸荷重と呼ばれます。最大6つの荷重が同時に発生する可能性があります。Fx、Fy、FZの3つの力と、Mx、My、Mzの3つのモーメントです。

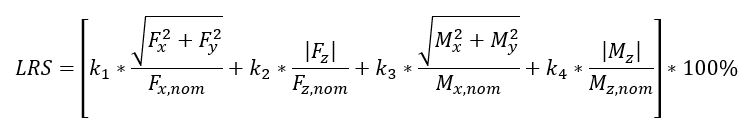

一般に、外側から負荷をかけると、センサの測定ボディに機械的な応力がかかります。多軸荷重の場合は、単一のテスト条件と比較できるようにそれらを組み合わせることが目的です。ここでは、荷重比合計(LRS)を計算することによって、これを行います。

この式には、すべての既存の荷重、許容最大容量、および4つの補正係数が含まれます。これらは、MCS10データシートにも記載されています(図2を参照)。

静的荷重と動的荷重の比較、脈動荷重と交番荷重の比較

静的負荷とは、センサが時間の経過とともに変化しない負荷を受けることを意味します。つまり、負荷は一定であり、変数ではありません。一方、動的荷重とは、荷重が時間の経過とともに変化すること、つまり一定ではないことを意味します。多くのアプリケーションでは、静的荷重には荷重の適用と除去のプロセスが含まれています。静的負荷に到達するまで、負荷は動的に増加し、負荷が除去されると動的に減少します。多くの場合、これらのアプリケーションは純粋に静的と見なされますが、疑わしい場合は、アプリケーションを考慮し、負荷の除去をを個別の動的荷重ケースとして処理することも有用です。

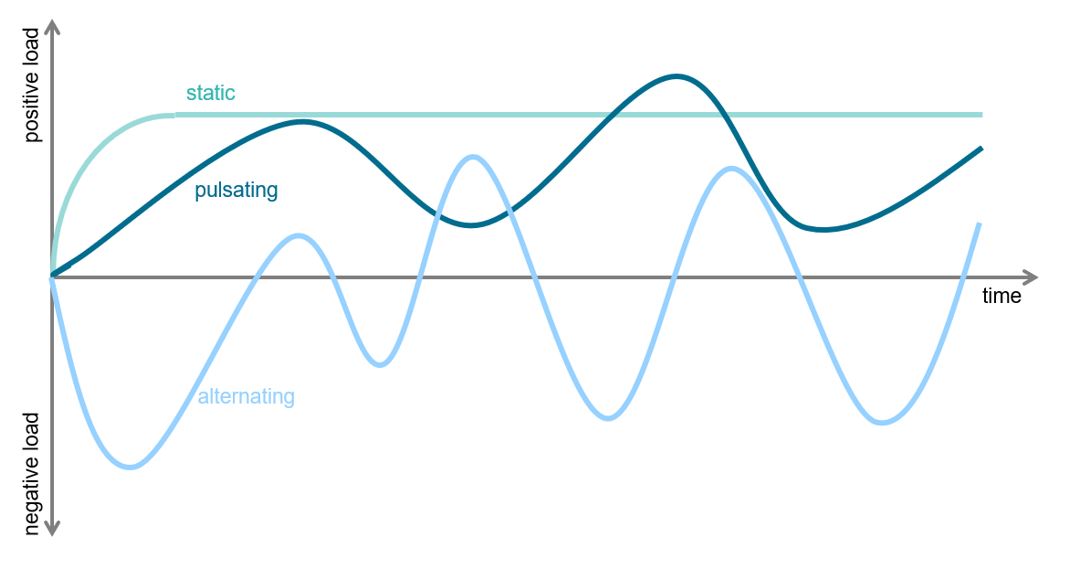

動的荷重は、脈動荷重と交互荷重に分かれます。ここでの決定的な要因は、脈動荷重では荷重方向が反転しない脈動する荷重が発生することです。つまり、センサに適用される圧縮力または引張り力、または軸を中心にした一方向のねじれは、時々強く、それ以外の時は弱くなる範囲で変化します。一方、交番荷重とは、引張り力と圧縮力、または時計回りと反時計回りのトルクが交互に発生することを意味します。これは、荷重を表す数値の正負記号によっても表示されます。

図4は、この3つのケースに適用された負荷による時間履歴の例を示しています。交番荷重はセンサに最大の負荷をかけるので、許容される基準は最も厳しくなります。

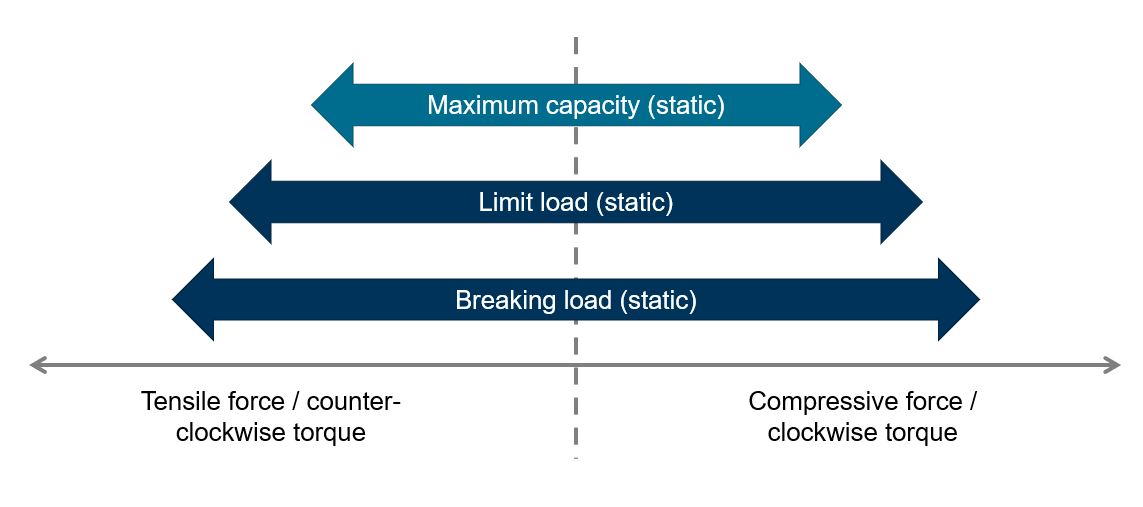

最大容量、限界負荷、破壊負荷

これら3つの負荷制限の区別は特に困難ではありませんが、センサを安全に使用するためには理解することが重要です。センサの技術仕様値が保証されるのは、最大容量までです。最大容量を超え、限界負荷までの範囲の負荷の場合、仕様は保証されなくなります。ただし、この範囲の負荷は許容範囲内であり、頻繁に発生しない場合はセンサは破損しません。荷重を限界荷重と破壊荷重の間の範囲までさらに大きくすると、測定ボディが変形して永久的に破損し、センサは測定に使用できなくなります。荷重が破壊荷重制限値を超えると、センサが破損するおそれがあります。これらの荷重範囲は単軸荷重ケースと静荷重ケースにのみ適用されることに注意してください。

特別な側面と例外の可能性

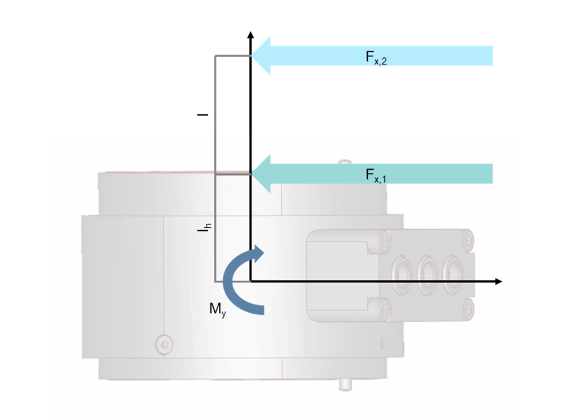

センサは、実際に測定に使用されていなチャンネルに対しても負荷がかかる場合があるので、6方向すべての負荷に耐える必要があります。たとえば、3チャンネルの力センサ(F x、F y、F z)を使用する場合、測定していなくても、負荷が発生する瞬間に耐えなければなりません。これらのモーメントがトルクとして直接導入されるかどうか、または力の適用点から座標原点までの力とレバーアームによって発生するかどうかは関係ありません。

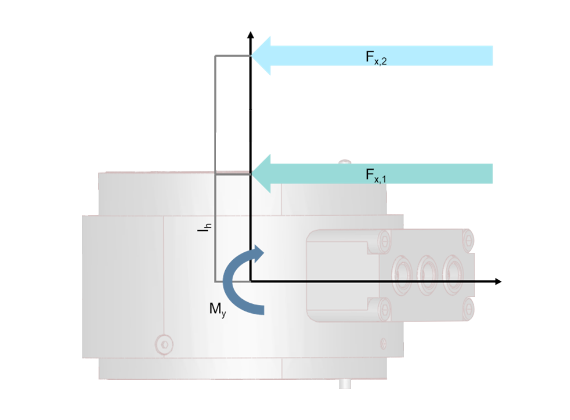

後者の場合は、もう1つの特徴があります。MCS10では、座標原点の位置は測定ボディの中心になります。Fx1の力が測定ボディの表面に直接加えられると、レバーアームlh(センサの高さの半分)とモーメントMyになります。テスト設定などにより、センサからさらに離れた位置から力が加わった場合、レバーアームはlh+ lとなり、力Fx2と一緒になりMyがより大きくなります。このため、力は常にセンサにできるだけ近い位置に適用し、レバーアームが長い場合は、その影響をより詳しく調べる必要があります。

実用的なアプリケーション

さまざまな種類の荷重、限界値、基準が検証されたので、アプリケーションにおいてセンサの負荷を推定する最適な方法について考えてみます。次の手順が実用的であることが証明されています:

- 最大容量に応じて選択

- すべての最大荷重を決定

- 荷重ケースを定義

- 個々の荷重ケースを考慮

- 全体的な評価

最大容量に応じて選択

ほとんどの場合、測定する方向は既知であり、最大容量は絶対値として推定できます。この数値を使用して、センサを選択できます。

発生しているすべての荷重を決定

各荷重方向の最大荷重は、アプリケーションで発生する最大荷重と荷重の配置形状(トルク=力xレバーアーム)から得られます。絶対値としてだけでなく、符号も付けて、これらの値を書き留めておくことを推奨します。このタスクは、特に複雑な設定や相互作用力を持つ場合には、多くの場合時間がかかります。しかし、信頼性の高い評価の基盤となるため、必要となります。

最大荷重に加えて、さらに荷重が必要になる場合もあります。特に、別のタイプの荷重が関係する場合は、次のようになります。たとえば、最大負荷が静的であるが、わずかに低い負荷が交互に動的にかかる場合は、両方のケースを調査する必要があります。

荷重ケースを定義

多くの場合、すべての荷重が同時に発生するわけではありません。2つの力と1つのモーメントを持つ通常の動作モードと、異なる力を持つアプリケーションの開始時と停止時のモードが存在する場合があります。これらの状況を個別に検討できるようにするには、これらを別々の荷重ケースに分割し、各荷重ケースを個別に調査することが必要です。ここでは、すべての荷重ケースの概要を記載したテーブルを作成することを推奨します。

個々の荷重ケースを考慮

このページの対話型ガイドを使用するれば、このステップで個々の荷重ケースを調べるための正しい制限値または正しい基準を見つけることができます。荷重ケースごとに、実際の荷重が制限値と比較されて評価されるか、このケースで計算されたLRSがそれぞれの条件と比較され、評価されます。毎回LRSを手動で計算する必要がないように、Microsoft®Excel®用のテンプレートをここからダウンロードできます。これにより、この手順を自動化できます。

全体的な評価

上記の手順を実行すると、テーブルが作成されます。理想的には、個々の荷重ケースが許容範囲内であることが確認できます。このテーブルでは、OKかOKではないか、だけではなく正確な結果を記録することに意味があります。これにより、測定範囲に適していないセンサが選択されているかどうか、またはすべての結果が一致するかどうかを簡単に確認できます。

結論

多軸センサの選択と評価は簡単ではありません。ただし、このステップバイステップ方式のプロセスに従ってフローチャートを準備すると、各ステップを簡単に処理できるため、信頼性の高い評価を得ることができます。