Seleccionar un sensor de fuerza-par adecuado a menudo parece simple a primera vista: ¿qué se va a medir y cuál es el rango de medición aproximado? Una vez que haya encontrado las respuestas a estas dos preguntas, hay algunos aspectos más que deben tenerse en cuenta. El siguiente paso es pensar en los límites de carga del transductor. En el siguiente informe técnico, veremos más de cerca qué tener en cuenta al considerar las cargas admisibles, qué aspectos especiales considerar y cómo hacer una evaluación correcta.

Paso a paso: Análisis de carga para sensores Fuerza-Par

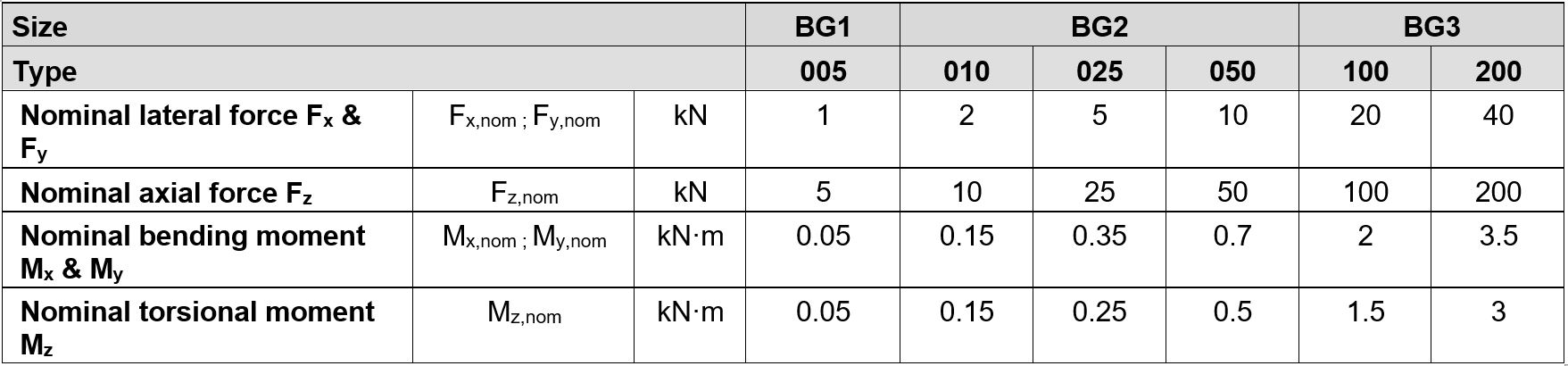

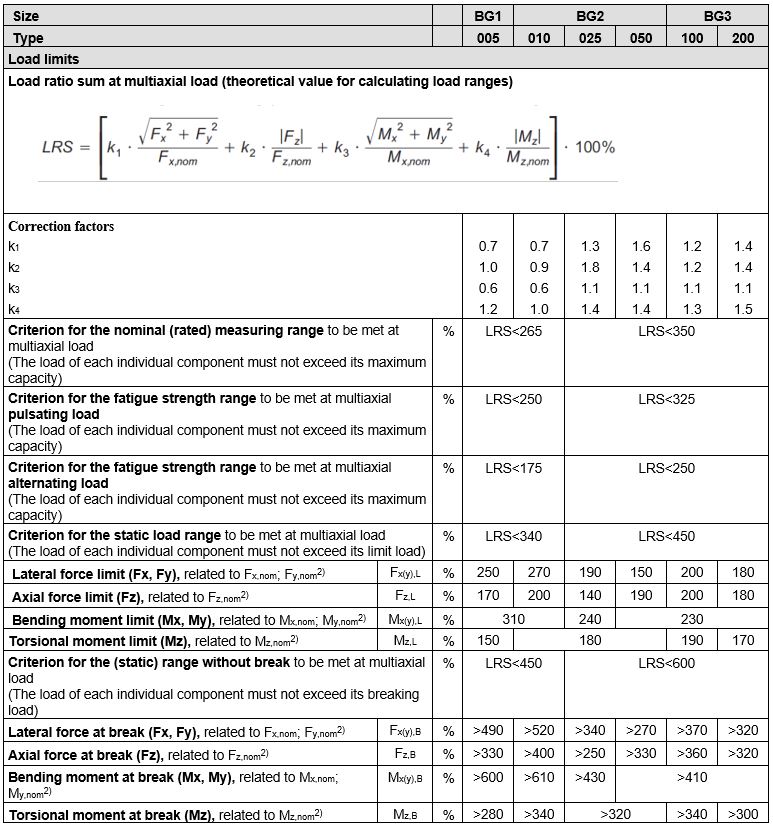

Especificaciones de la hoja de datos y sus relaciones

Al consultar la hoja de datos de un sensor multiaxial de fuerza/par, por ejemplo, la hoja de datos del HBK MCS10, encontrará información detallada sobre las fuerzas, los momentos o los criterios máximos admisibles que se deben observar (consulte la Figura 1 y la Figura 2) . Los datos pueden variar según el fabricante o el tipo. Sin embargo, siempre es un criterio de calidad el que juega un papel decisivo a la hora de encontrar el sensor multicomponente más adecuado para la aplicación.

Al observar más de cerca estas especificaciones, encontrará algunos términos relacionados que deben explicarse:

- Fuerza nominal/momento nominal

- Límite de fuerza/límite de momento

- Fuerza en ruptura/Momento en ruptura

- Suma de relación de carga (LRS)

- Criterio a cumplir en carga multiaxial para…

- Rango de medición nominal (nominal)

- Rango de resistencia a la fatiga

- A carga pulsante

- A carga alterna

- Rango de carga estática

- Alcance sin interrupción

La mejor manera de entender cómo se relacionan los términos individuales es considerar qué tipos de carga pueden ocurrir y cómo pueden clasificarse. Desplácese hacia abajo para ver una guía interactiva que vincula los tipos de carga y los límites o criterios asociados y le indica si su sensor puede soportar su carga en las circunstancias dadas. En aplicaciones seleccionadas, se deben considerar otras cargas, por ejemplo, debido a la temperatura u otras influencias ambientales, además de las cargas mecánicas que se muestran aquí. En la mayoría de los casos, sin embargo, esto no es necesario o, en caso de duda, puede aclararse fácil y rápidamente.

Sin embargo, independientemente de si hablamos de uniaxial o multiaxial, estático o dinámico, pulsante o alterno, existen criterios de prueba que deben aplicarse para garantizar el funcionamiento seguro del sensor.

Guía interactiva

Utilice esta guía interactiva junto con los límites y criterios proporcionados en la hoja de datos para averiguar si su sensor puede soportar las cargas. Simplemente seleccione las opciones aplicables.

Descargar

Para descargar la guía interactiva como diagrama de flujo imprimible, pulse aquí.

Carga uniaxial vs multiaxial

La carga uniaxial significa que el sensor está sujeto a cargas en una dirección del sistema de coordenadas o alrededor de un solo eje. Tan pronto como se agrega una carga adicional, ya sea una fuerza o un momento, esto se conoce como carga multiaxial. Pueden ocurrir hasta seis cargas simultáneamente: tres fuerzas Fx, Fy, Fz y tres momentos Mx, My, Mz.

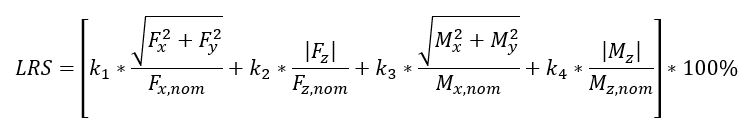

En general, una carga aplicada desde el exterior provoca una tensión mecánica en el cuerpo de medición del sensor. En el caso de cargas multiaxiales, el objetivo es combinarlas para que puedan compararse con un solo criterio de prueba. Aquí, esto se hace calculando la suma de la relación de carga (LRS):

Esta fórmula incluye todas las cargas existentes, las capacidades máximas admisibles y los cuatro factores de corrección. Estos también se pueden encontrar en la hoja de datos de MCS10 (ver Figura 2).

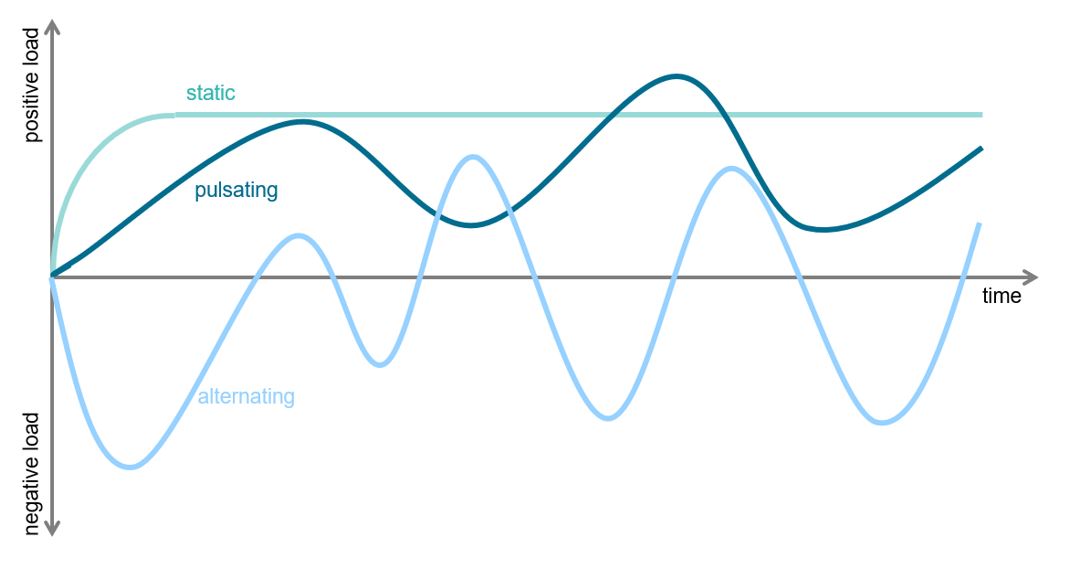

Carga estática vs dinámica y pulsante vs carga alterna

Carga estática significa que el sensor está sujeto a una carga que no cambia con el tiempo, es decir, es constante y no variable. La carga dinámica, por otro lado, significa que la carga varía con el tiempo, es decir, no es constante. En muchas aplicaciones, las cargas estáticas involucran el proceso de aplicar y quitar la carga. Hasta el punto de alcanzar la carga estática, la carga aumenta dinámicamente y vuelve a disminuir dinámicamente cuando se retira la carga. A menudo, estas aplicaciones pueden considerarse puramente estáticas, pero en caso de duda, también puede ser útil considerar la aplicación y la eliminación de la carga como casos de carga dinámicos individuales.

La carga dinámica distingue además entre carga pulsante y alterna. El factor decisivo aquí es que con la carga pulsante no se produce una inversión de la dirección de la carga. Esto significa que la fuerza de compresión o tracción aplicada al sensor o la torsión en una dirección alrededor de un eje solo varía en la medida en que es más fuerte a veces y más débil en otros momentos. La carga alterna, por otro lado, significa que las fuerzas de tracción y compresión o el par en el sentido de las agujas del reloj y en el sentido contrario a las agujas del reloj se alternan. Esto también se ilustra mediante un signo de inversión de las cargas.

La Figura 4 muestra un ejemplo de las historias temporales debido a las cargas aplicadas para estos tres casos. El criterio de prueba para cargas alternas es el más estricto, ya que colocan la mayor carga sobre el transductor.

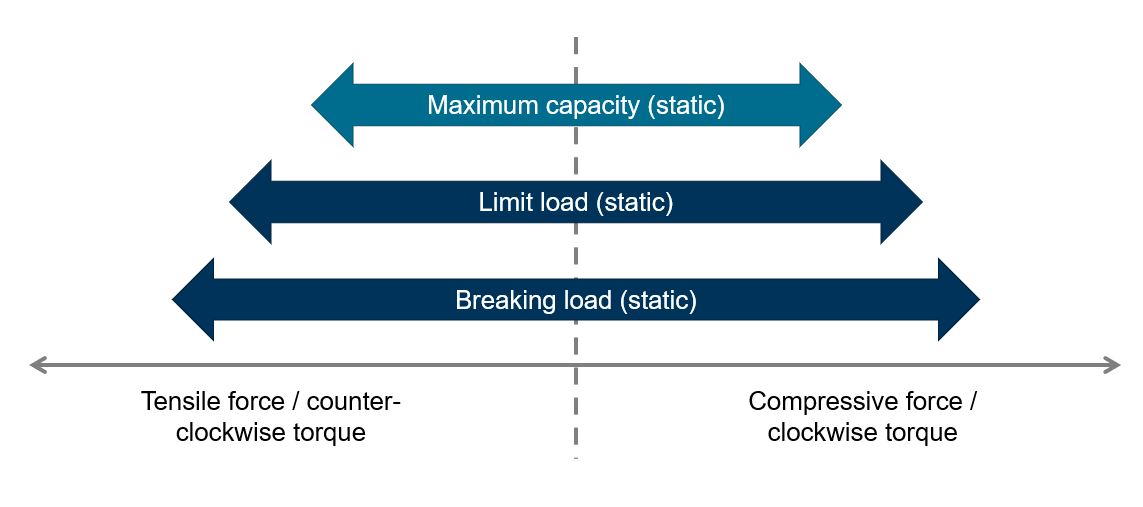

Capacidad máxima, carga límite, límite de rotura

La diferenciación entre estos tres límites de carga no es particularmente difícil; sin embargo, es esencial garantizar el uso seguro de un sensor. Las especificaciones técnicas del sensor están garantizadas hasta su capacidad máxima. Para cargas que excedan la capacidad máxima y alcancen la carga límite, las especificaciones ya no se pueden garantizar. Sin embargo, las cargas en este rango aún son permisibles y no dañan el sensor si no ocurren con demasiada frecuencia. Al aumentar aún más la carga hasta el rango entre la carga límite y el límite de rotura, el cuerpo de medición se deforma hasta el punto de que se daña de forma permanente y el sensor ya no se puede utilizar para más mediciones. Las cargas que superen el límite de carga de rotura provocarán la rotura del sensor. Es importante tener en cuenta que estos rangos de carga solo se aplican a los casos de carga uniaxial y estática.

Aspectos especiales y posibles omisiones

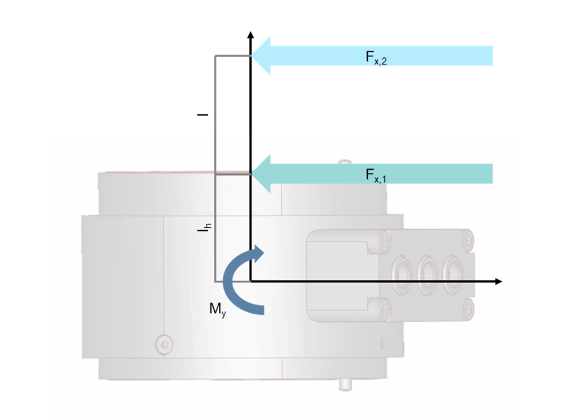

Un aspecto potencialmente trivial pero que en ocasiones se pasa por alto es que un sensor debe soportar cargas en las seis direcciones, incluso si no se miden. Si, por ejemplo, se utiliza un sensor de fuerza de tres canales (Fx, Fy, Fz), por supuesto, también debe resistir los momentos que ocurren, incluso si no se miden. No importa si estos momentos se introducen directamente como torque o si resultan de una fuerza aplicada y el brazo de palanca desde el punto de aplicación de la fuerza hasta el origen de coordenadas.

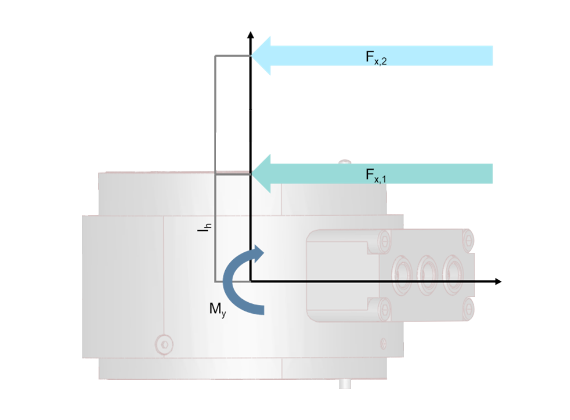

Esto último lleva a otra particularidad: con el MCS10, la posición del origen de coordenadas está en el centro del cuerpo de medición. Si se aplica una fuerza Fx,1 directamente en la superficie del cuerpo de medición, se obtiene el brazo de palanca lh (la mitad de la altura del sensor) y el momento My. Si la fuerza se introduce más lejos del sensor, por ejemplo, debido a la configuración de la prueba, el brazo de palanca es lh + ly, junto con la fuerza Fx,2, da como resultado un momento mayor, My. Por esta razón, las fuerzas deben aplicarse siempre lo más cerca posible del sensor y, si las palancas son más largas, se debe observar más de cerca.

Aplicación práctica

Ahora que se han examinado los diferentes tipos de cargas, límites y criterios, surge la pregunta de cómo estimar mejor la carga de un transductor en una aplicación. El siguiente procedimiento ha demostrado ser practicable:

- Selección según capacidades máximas

- Determinación de todas las cargas máximas

- Definición de casos de carga

- Consideración de los casos de carga individuales

- Evaluación general

Selección según capacidades máximas

En la mayoría de los casos, las direcciones a medir son conocidas y las capacidades máximas pueden estimarse como valores absolutos. Este conocimiento se puede utilizar para seleccionar un sensor.

Determinación de todas las cargas que se producen

Las cargas máximas para cada dirección de carga se pueden derivar de las cargas máximas que se producen en la aplicación, así como de la disposición geométrica (par = fuerza x brazo de palanca). Tiene sentido tomar nota de estos no solo como un valor absoluto sino con un signo. Esta tarea suele llevar mucho tiempo, especialmente con configuraciones más complejas y fuerzas que interactúan. Sin embargo, es la base para una evaluación fiable y, por lo tanto, necesaria.

Además de las cargas máximas, también pueden ser relevantes otras cargas. Especialmente cuando se trata de un tipo diferente de carga. Por ejemplo, si la carga máxima es estática, pero una carga ligeramente menor es alterna y dinámica, se deben investigar ambos casos.

Definición de casos de carga

A menudo, no todas las cargas ocurren al mismo tiempo. Puede haber un modo regular de funcionamiento con dos fuerzas y un momento, así como un modo de inicio y parada de la aplicación con una fuerza diferente. Para poder considerar estas situaciones por separado, tiene sentido subdividirlas en casos de carga separados y estudiar cada caso de carga individualmente. Es aconsejable crear una descripción general de la tabla aquí.

Consideración de los casos de carga individuales

La guía interactiva de esta página ayuda a encontrar el valor límite correcto o el criterio correcto para examinar los casos de carga individuales en este paso. Para cada caso de carga, la carga real se compara con el límite y se evalúa, o el LRS calculado para este caso se compara con el criterio respectivo y se evalúa. Para evitar tener que calcular el LRS manualmente cada vez, se puede descargar una plantilla para Microsoft® Excel® aquí. Esto le permite automatizar este paso.

Evaluación general

Después de realizar los pasos descritos anteriormente, obtendrá una tabla, idealmente con solo resultados positivos de los casos de carga individuales. En esta tabla, tiene sentido no solo anotar OK o no OK, sino también anotar el resultado exacto. Esto facilita ver si se ha seleccionado un sensor que no es adecuado para el rango de medición o si todos los resultados son coherentes.

Conclusiones

Seleccionar y evaluar un sensor multicomponente no es trivial. Sin embargo, si sigue este proceso paso a paso y prepara un diagrama de flujo, el tema se puede manejar fácilmente y obtendrá como resultado una declaración fiable.