Um Schäden frühzeitig zu erkennen und die wirtschaftlichen Folgen gering zu halten, ist es notwendig geeignete Sensorik einzusetzen.

Die rasante Entwicklung der Windenergie in den letzten Jahren in Deutschland hat dazu geführt, dass die Ziele der deutschen Bundesregierung, bis zum Jahr 2020 bis zu 30% des Energiebedarfs aus erneuerbaren Energiequellen zu stillen, in greifbare Nähe gerückt sind. Rotorblätter von WEA erreichen heutzutage bereits Längen von mehr als 60m und sind die Schlüsselkomponente für die Leistung einer Windenergieanlage.

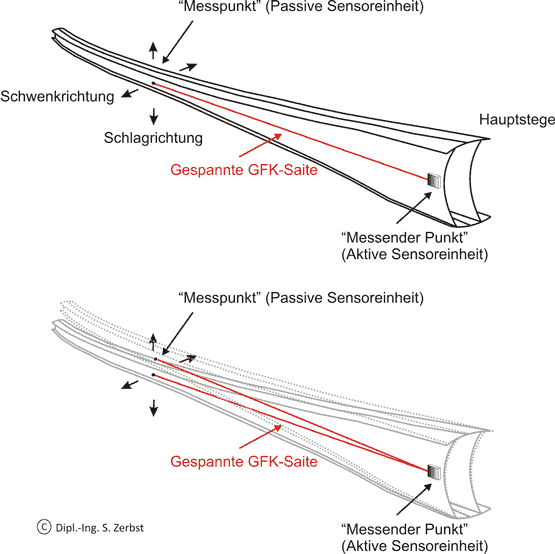

Das Design auch kleinerer Blätter wird immer wieder optimiert, um Kosten zu sparen und die Effizienz weiter zu steigern. Die Fertigung von Rotorblättern von Windenergieanlagen nach wie vor wenig automatisiert und am fertigen Rotorblatt sind Fertigungsungenauigkeiten und Abweichungen von der Spezifikation nur bedingt feststellbar. In Einzelfällen ist es in der Geschichte der Windkraft bis zum heutigen immer wieder vorgekommen, dass Rotorblätter im Feld strukturelle Schäden aufweisen, die auf zuvor nicht erkannte Fertigungsfehler zurückgehen.

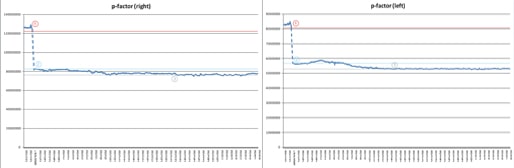

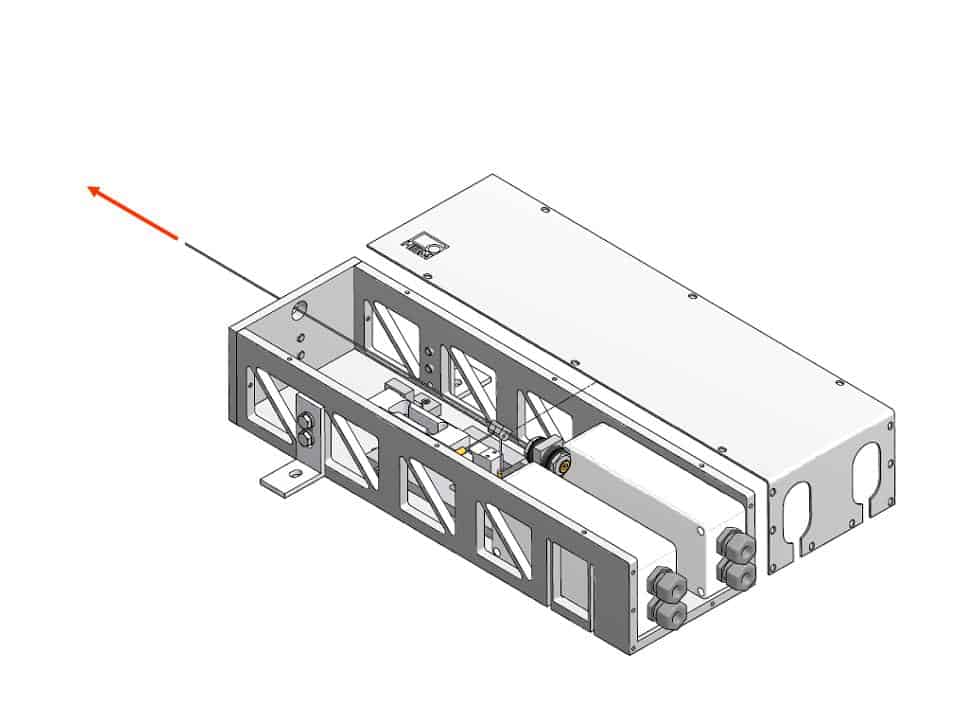

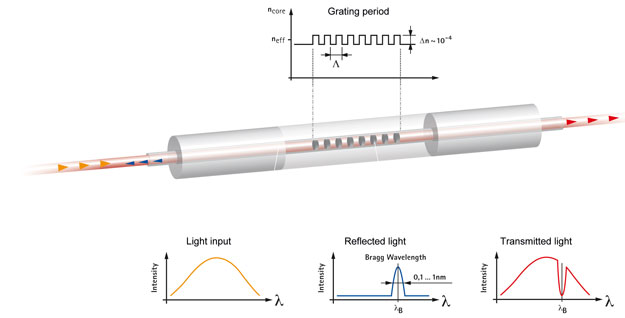

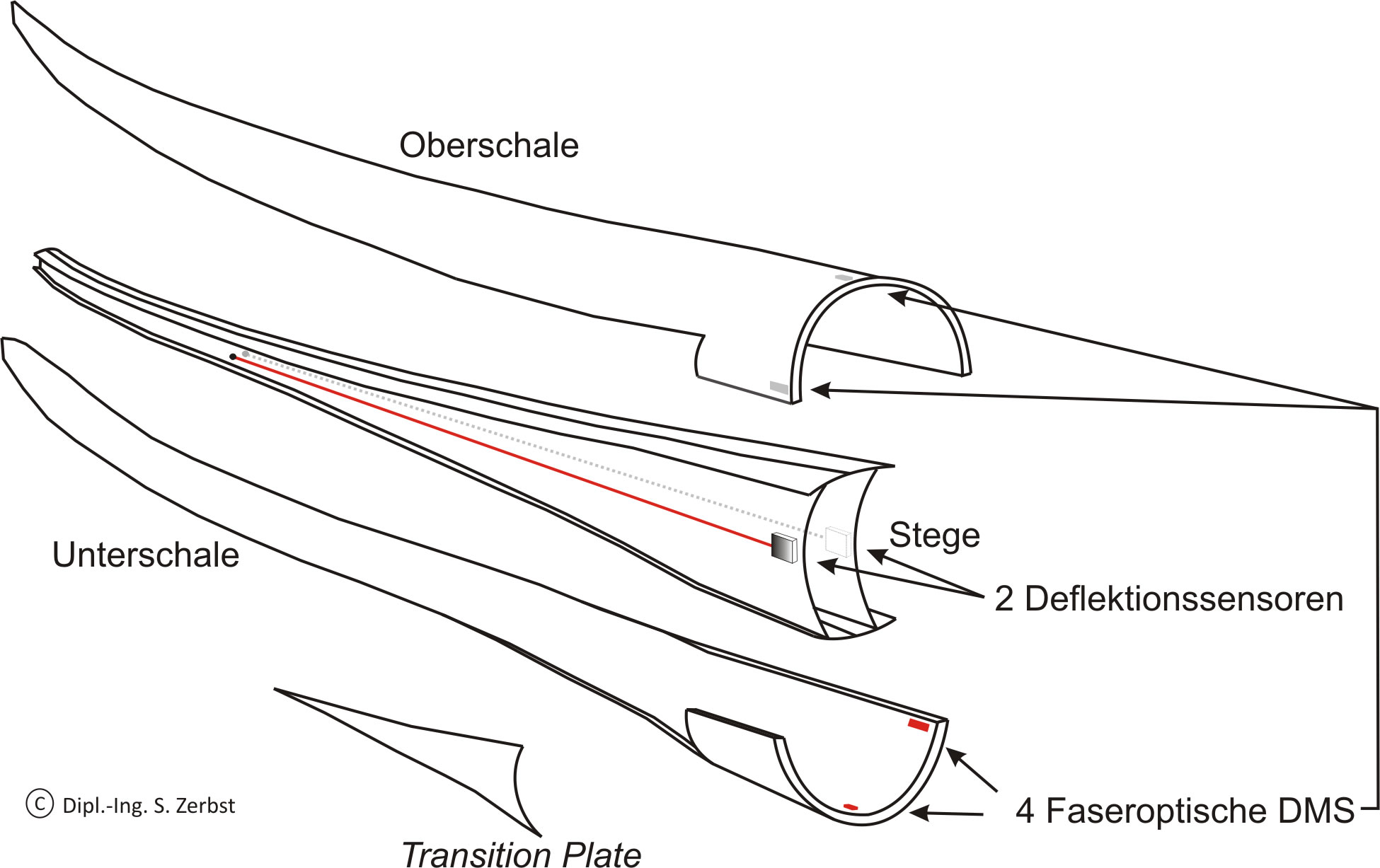

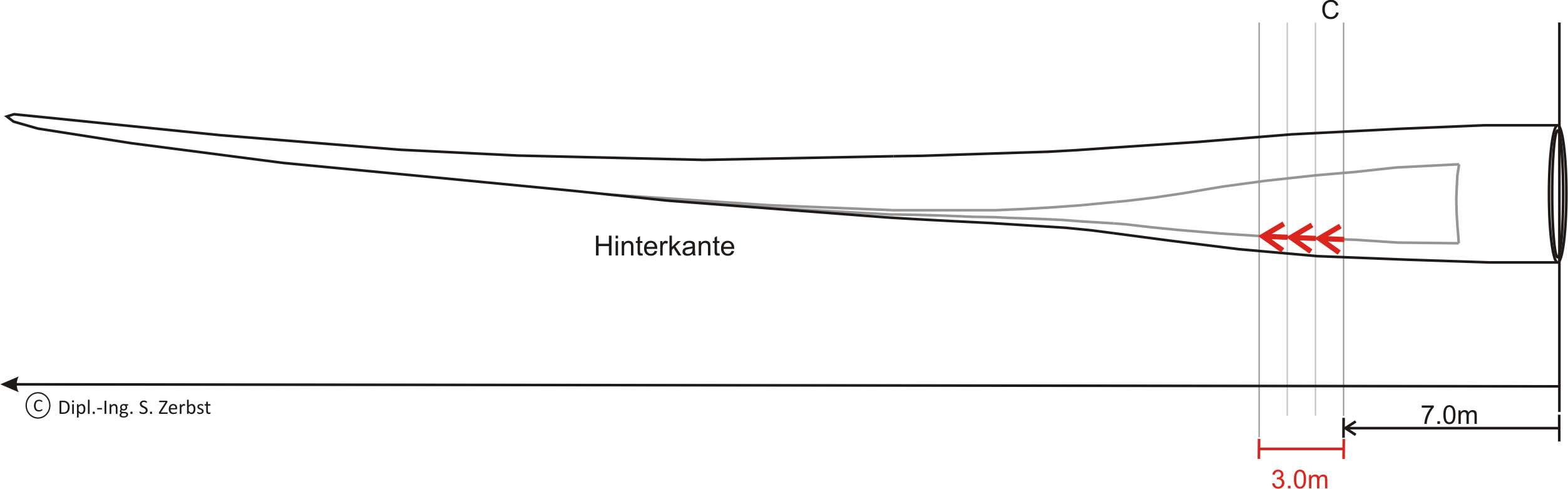

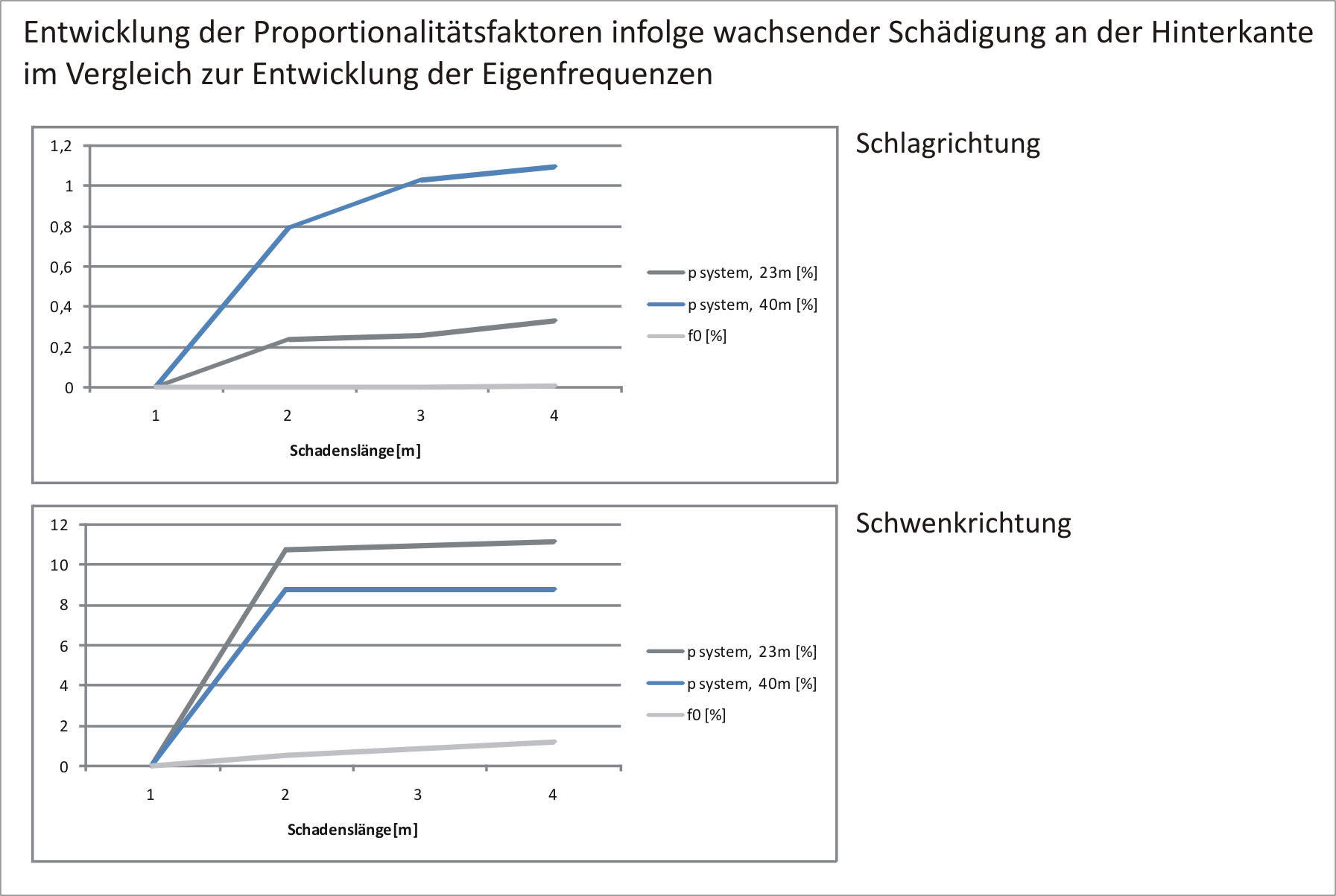

Um Schäden frühzeitig zu erkennen und die wirtschaftlichen Folgen gering zu halten, ist es notwendig geeignete Sensorik einzusetzen. Diese muss selbstverständlich , den anspruchsvollen Umgebungsbedingungen standhalten und selbst eine hohe Verfügbarkeit aufweisen. Ergänzt werden muss diese Technik durch Auswerteverfahren, die einerseits schnellstmöglich Schäden in wichtigen Bereichen der Struktur erkennen und andererseits dieses unmisverständlich anzeigen. Structural Health Monitoring - Systeme (SHM) dürfen nicht irren, ansonsten sind sie unbrauchbar, da sie ihren Zweck nicht erfüllen!