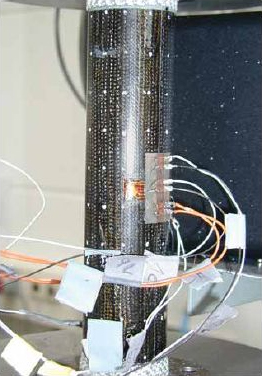

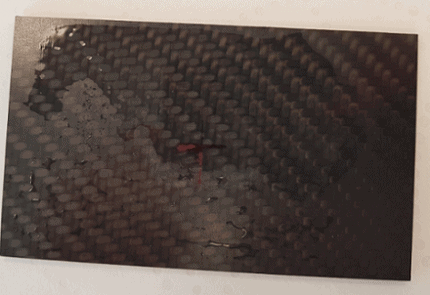

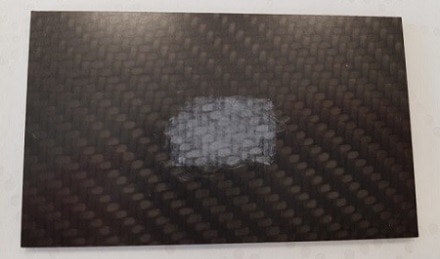

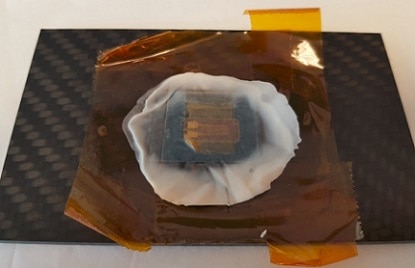

Komposite oder Faserverbundwerkstoffe bestehen aus mindestens zwei makroskopisch differenzierbaren Materialien, die miteinander verbunden sind, mit dem grundsätzlichen Ziel Werkstoffeigenschaften zu verbessern. Üblicherweise wird eine Faserstruktur mit einem Harz (Matrixwerkstoff) vergossen und anschließend ausgehärtet.

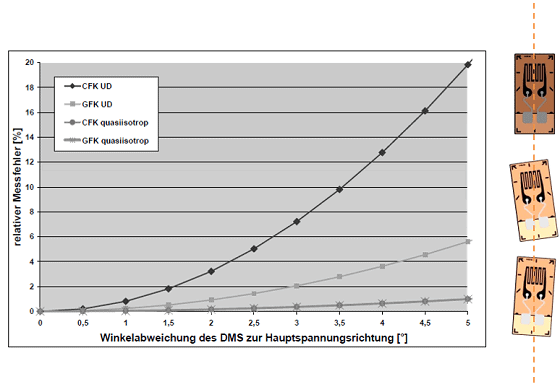

Fasern und Faserbündel werden hierzu zu einem Textil verarbeitet, wobei die Verfahren zur Verarbeitung von Fasern zu Textilien größtenteils aus der Textilindustrie stammen und ein Großteil der in diesem Bereich verwendeten Terminologie auch im Zusammenhang mit der Verarbeitung von Verstärkungsfasern zu Textil verwendet wird. Die Fasern bestimmen die Festigkeit und Steifigkeit des Verbundstoffs. Ein Material, in das gerichtete Fasern integriert sind, kann in Faserrichtung viel stärker sein als das Material ohne Fasern. Senkrecht zur Faserrichtung ist die Steifigkeitszunahme weniger ausgeprägt. Die Festigkeit in dieser Richtung ist geringer, da die Fasern als Spannungskonzentratoren wirken. In der Praxis werden Fasern oft in verschiedene Richtungen eingebaut.

Hierbei gibt es unzählige Ausprägungen*:

Unidirektionale Fasern Bidirektionale Fasern Kurzfasern

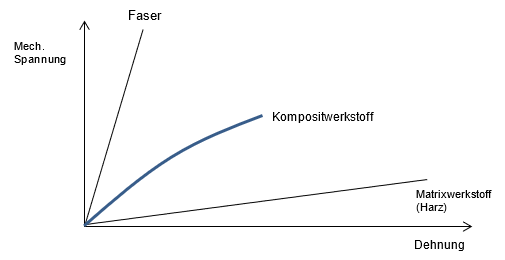

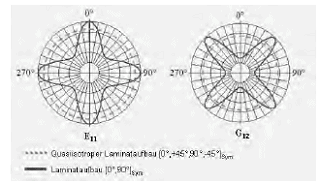

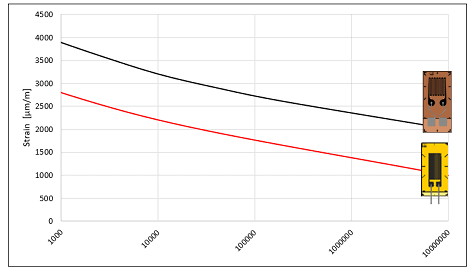

Folgende Grafik zeigt schematisch, welchen Anteil an der Festigkeit eines Verbundwerkstoffs die Faser hat: