Ensayos de estructuras de aeronaves

Antes de que un avión despegue por primera vez, se somete en un banco de ensayos a las cargas esperables en distintas situaciones reales. El objetivo: conocer con exactitud cómo se comporta su estructura. Estos ensayos deben detectar cualquier defecto de diseño, con el fin de garantizar la máxima seguridad de funcionamiento.

Los ensayos de fatiga de aeronaves tienen varias modalidades:

- Ensayos de materiales: pruebas de fatiga con probetas de materiales.

- Ensayos de componentes: pruebas de durabilidad de componentes aislados del avión, como alas, puertas, etc. En ellas se pueden utilizar varios centenares de canales de medición.

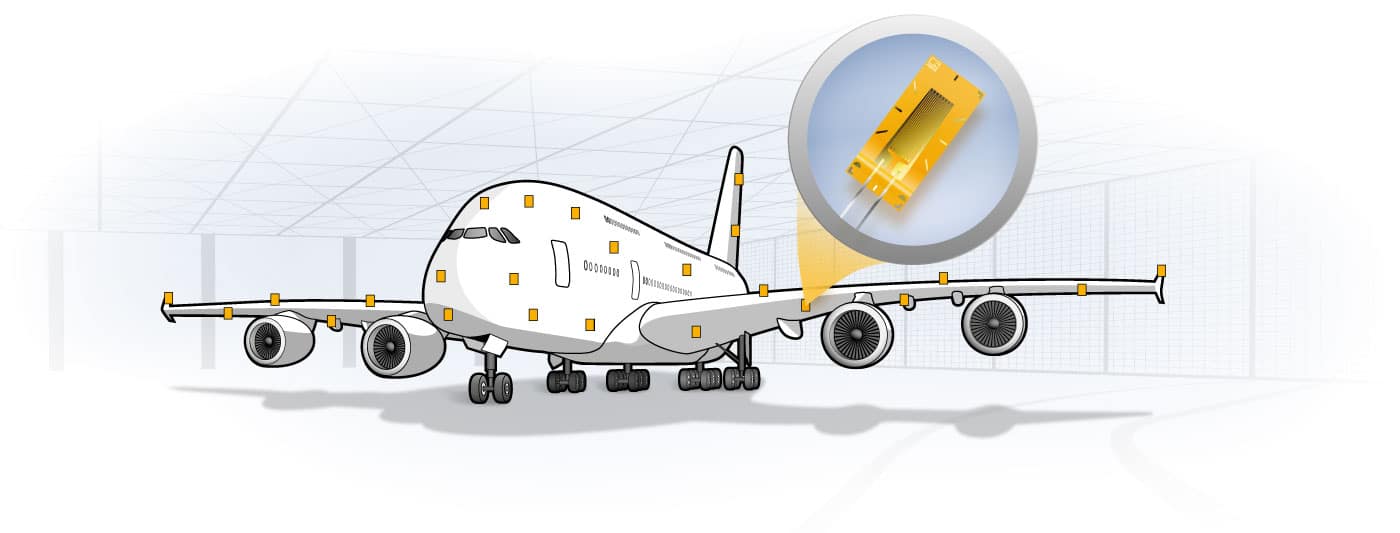

- Ensayos a escala real: pruebas de fatiga de la estructura completa del avión y ensayos a carga última; en general, con miles de canales de medición, la mayoría dedicados a galgas extensométricas.