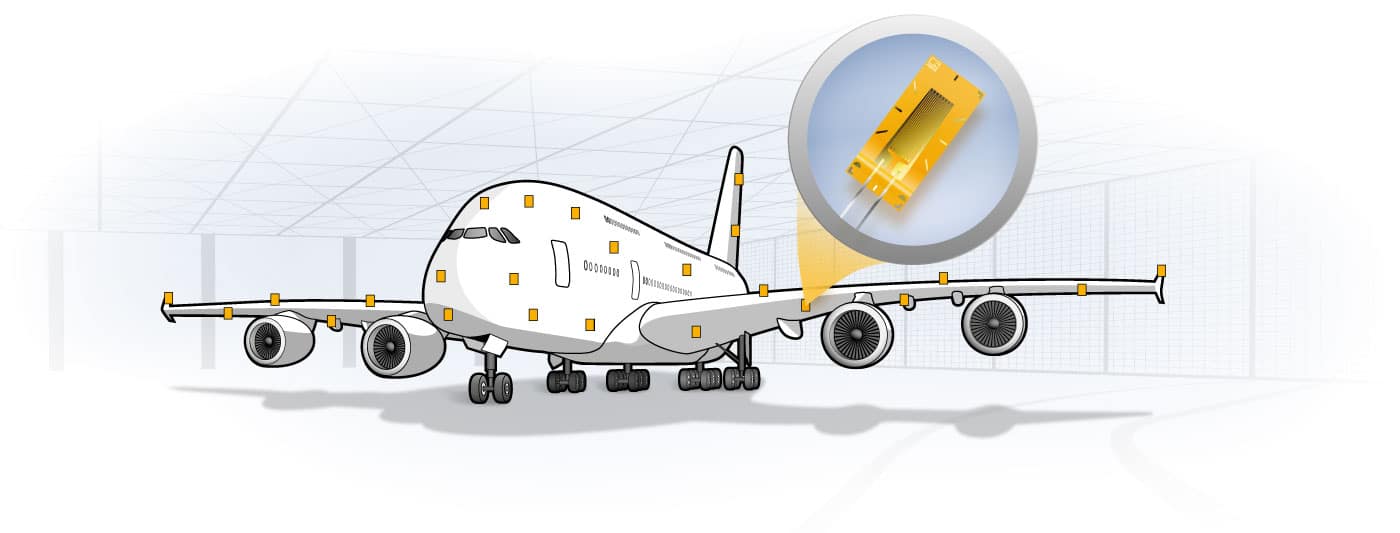

항공기 구조물 테스트

항공기가 처음으로 이륙하기 전에 스탠드에서 다양한 작동 상황의 예상 하중을 테스트합니다. 목표는 항공기 구조가 서로 다른 상황에서 어떻게 행동하는지 정확히 파악하는 것입니다. 작동 시 최대한의 안전을 보장하기 위해 이러한 테스트 중에 설계 결함을 발견해야 합니다.

항공기 피로 테스트는 다음과 같은 몇 가지 특정 응용 분야를 포괄합니다.

- 재료 테스트: 재료의 피로 테스트

- 구성 요소 테스트 최대 수백 개의 측정 채널을 통해 날개, 도어 등과 같은 분리된 항공기 구성품의 내구성 테스트

- 본격적인 테스트: 전체 항공기 구조의 피로 테스트 및 궁극적인 부하 테스트 (일반적으로 수천 개의 측정 채널, 대부분 스트레인 게이지 포함)