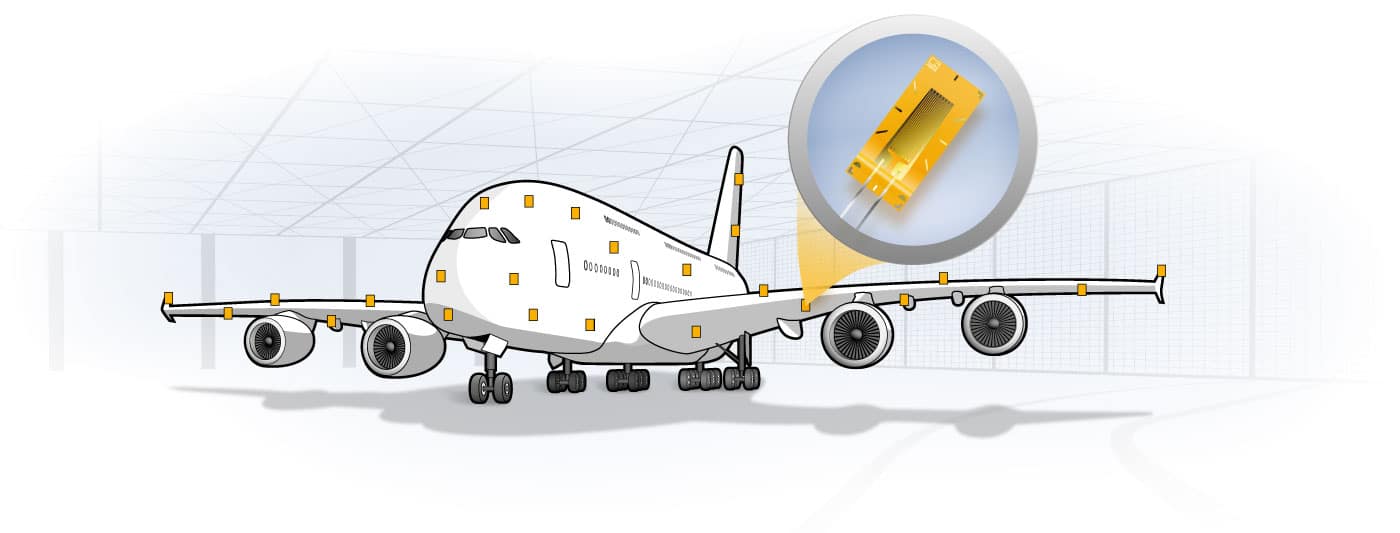

航空機の疲労試験

航空機は初飛行をする前に、さまざまな運行状況から予想される負荷を、テストスタンドで徹底的にテストされます。目的は、航空機の機体が異なる負荷状況の中でどのように動作するかを正確に把握することです。機体の安全性を最大限確保するために、設計上の欠陥を全て事前に検出する必要があります。

航空機の疲労試験には特別な試験項目があります。

- 材料試験:試験片に対する疲労試験

- コンポーネント試験:翼やドアなどの航空機部品の耐久性試験で最大数百点に及ぶ計測チャンネルを使用

- フルスケールテスト:通常、計測点数が数千チャンネル(主にひずみ計測)に及ぶ、航空機全体をカバーする疲労試験および究極負荷試験