Prove di fatica degli aerei

Prima che l’aereo decolli per la prima volta, vengono testati i carichi previsti in diverse situazioni operative. Lo scopo è conoscere con precisione il comportamento della struttura dell’aereo in diverse situazioni. È durante questi test che vanno individuate tutte le eventuali lacune nel design, per garantire la massima sicurezza durante il funzionamento.

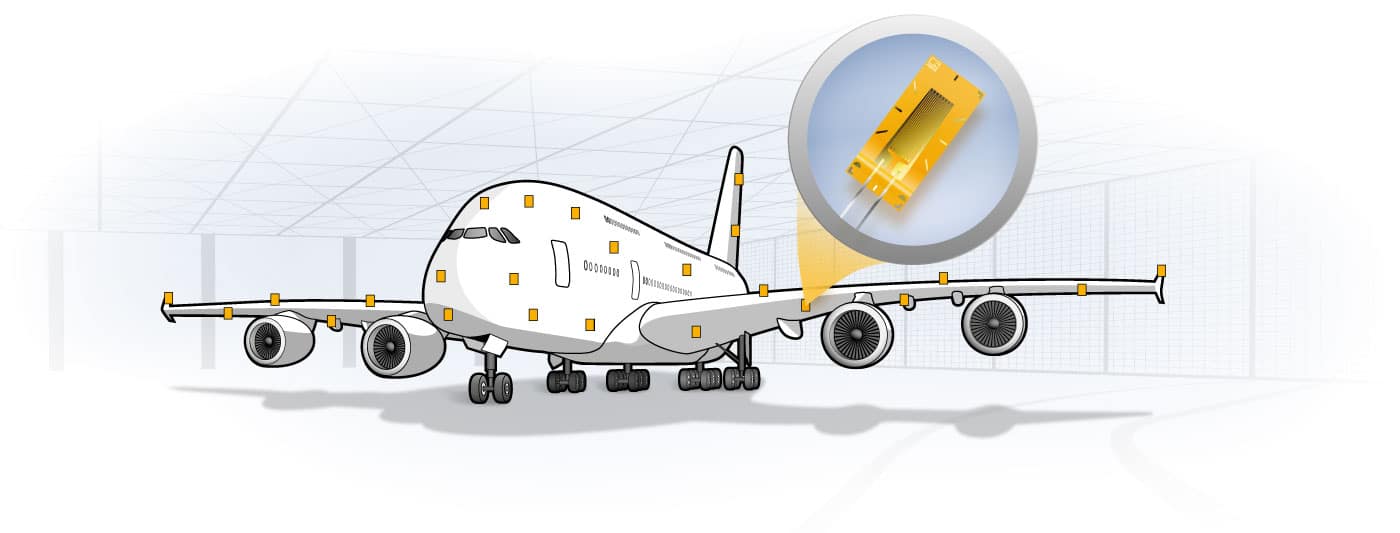

Le prove di fatica degli aerei comprendono specifiche applicazioni:

- Test dei materiali: Prova di fatica su pezzi di materiale

- Test dei componenti: Prova di durata dei componenti isolati degli aerei, quali ali, porte, manicotto del rotore, fino a centinaia di canali di misura

- Test full-scale: Prove di fatica sull’intera struttura dell’aereo e ultima prova di carico, solitamente con migliaia di canali di misura, per lo più con estensimetri