コアセンシング社(Core Sensing GmbH) について

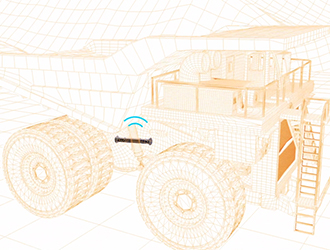

コアセンシング社 は、 2019 年にTUダルムシュタットのスピンオフとして設立されました。同社は、産業用 IoT向けの製品とプロセスにセンサを個別に統合しています。コアセンシングの予測メンテナンスおよび状態監視用スマートソリューションにより、企業は工場、機械、商用車をより効率的かつコスト効率よく運用できます。

機械や商用車の可動部品には、毎日重い負荷がかかっています。また、過酷な条件下で使用されることがよくあります。マイナスの影響には、摩耗や損傷、その結果として発生する欠陥などがあります。これにより、コストのかかるダウンタイムが発生する可能性があります。産業用モノのインターネット(インダストリー 4.0 )では、予防メンテナンス戦略は予測に基づいた状態指向のメンテナンス作業に依存するため、予測メンテナンスはこれらの障害を最小限に抑えるのに役立ちます。コアセンシング社のソリューションは、メンテナンスに必要な正確な時間を予測するために、必要な機械および設備のリアルタイムの状態データを提供します。これは、革新的な測定技術により、各コンポーネントの内部から特に高い信頼性のあるリアルタイム情報を得ることができます。

コアセンシング社(Core Sensing GmbH) は、経験豊富なHBKをパートナーとしました。特にHBK OEMセンサチームは、測定およびセンサ技術の分野で数十年の専門知識を有し、スマートセンサ駆動シャフトの開発に貢献してきました。

課題

機械、機器、商用車のメンテナンスは、機器のメンテナンス作業が必要かどうかに関係なく定期的に行われることがよくあり、問題が検出されるのが遅すぎたり、まったくなかったりします。これにより、コストのかかるダウンタイムが発生し、利益が損なわれる可能性があります。

ソリューション

コアセンシングは、信頼性の高いひずみゲージ技術に基づく HBKの信頼性の高いOEMセンサを、監視対象のドライブ・シャフトに完全統合しています。そこから、貴重なデータをリアルタイムで提供し、シャフトとその隣接するコンポーネントの状態を正確に予測することができます。これにより、適切なメンテナンススケジュールを予測し、タイムリーな修理を行うことができます。

結果

スマート駆動シャフトに内蔵されたコアセンシングのセンサにより、予測を行い、メンテナンスの必要性を特定し、コストのかかる故障を回避する理想的な時間を実現します。同社は、これらのスマートセンサを実装するために、HBKとの緊密なパートナーシップを活用しています。

工場設備、機械、商用車には、日々大きなストレスがかかります。企業は、運用を確実にするために定期的なメンテナンスを実施しています。現在稼働中のデバイスに対する、スケージュール保守なので、メンテナンスの実際の必要性は不明です。また、コンポーネントの潜在的な摩耗ポイントが検出されないままになることが多く、メンテナンス間隔の途中で問題が発生する可能性があります。

慎重なメンテナンスにもかかわらず、工場、機械、商用車に問題が発生し、故障やコストのかかるダウンタイムが発生します。原則として、障害が発生した場合にのみ原因を調査し、必要なスペアパーツを発注します。これにより、不必要な待ち時間が発生し、コストのかかる生産損失が発生することがよくあります。

ただし、デジタル化とインダストリー 4.0 の観点からは、これを効果的に改善することができます。ドライブシャフト、カップリング、ハンドルなどの主要な機械コンポーネントにスマート機能を内蔵する、コアセンシングのスマートセンサ機能を備えた エルベグループ(Elbe Group) のスマート駆動シャフトなどは、現在の状態についてユーザーに定期的にフィードバックします。

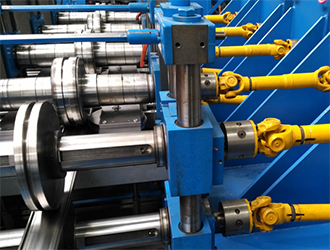

多くの機械および商用車両では、特に過酷な環境で使用する場合、ユニバーサルジョイントシャフトに高負荷がかかります。時間の経過とともに、駆動シャフトの欠陥やコストのかかる機械のダウンタイムは、材料の疲労や摩耗によって発生する可能性が高くなります。ただし、コンポーネントの現在の状態に関するリアルタイム情報は、潜在的な問題を特定し、コストのかかる故障を回避できます。

市場リーダーのエルベグループは、コアセンシング社と協力して、センサ内蔵の駆動シャフトの革新的な製品ファミリを開発しました。スマート部品は、その状態に関するデータを継続的に提供します。潜在的な問題を迅速に検出して修正できます。コストのかかるダウンタイムが大幅に削減されます。多くの工場生産者および車両製造業者の願いは最終的に現実になります。

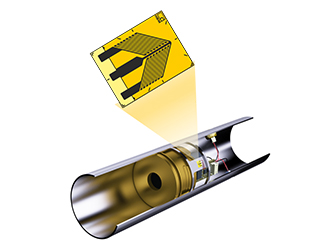

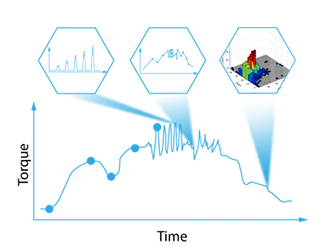

次世代駆動シャフトはインテリジェンスを、標準ドライブシャフトに内蔵しています。これを実現するために、コアセンシング社は、コンポーネントの既存のキャビティ内にスマートセンサとその測定用電子機器を統合し、可能な限り最高の保護を提供しています。構造的に統合されたセンサは、ドライブシャフトから直接正確なリアルタイムトルク測定を提供します。このデータにより、シャフトと周辺コンポーネントの状態について信頼性の高い情報を得ることができます。

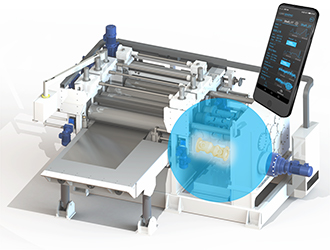

トルクと軸力を測定するためにドライブシャフトに取り付けられているねじりひずみゲージと力ひずみゲージは、この特別な仕様に対応させるために、HBKによってカスタマイズされました。このため、ひずみゲージは、形状、サイズ、材料、および温度補正に関して、アプリケーションの環境条件に最適に適合しています。ユーザーは、正確なトルクと軸力のデータを使用できます。これらのデータは、コアセンシング社のスマートソリューションを使用して、測定チェーン全体のさまざまな追加測定変数で補完されます。データは、標準化された 2.4GHz接続を使用して、センサからゲートウェイまたは Core Viewerアプリケーションにワイヤレスで送信されます。ドライブシャフトの中心に設置したエネルギー効率の高い測定技術は、数ヶ月間電源を供給するバッテリが付属しています。

エルベグループのスマート駆動シャフトとコアセンシング社とHBKによるスマートインナーワークを採用したスマートコンポーネントがコスト削減に役立つため、多くのメリットをもたらします。

予測メンテナンスでは、駆動トレインのロードパスにセンサ内蔵駆動シャフトを直接統合して、動作中に発生する実際の負荷変数を測定できます。これらの実世界の値は、以前に設定された参照値と比較されます。これにより、駆動シャフトの信頼性の高い監視が可能になります。

また、駆動トレーンに配置されたセンサ部品は、機械全体に対する信頼性の高いインサイトを提供します。測定ポイントが正確に選択されている場合は、他のコンポーネントに作用する荷重を記録し、損傷の程度を判断できます。

実際の負荷変数を利用することで、ドライブシャフトと周辺コンポーネントの残りの耐用年数と予測メンテナンスのための最適な時間を 1 つのセンサで判断できます。さらに、マシンラーニングに基づくスマートアルゴリズムにより、障害の可能性を確実に予測できます。このようにして、高価なダウンタイムを回避し、コストを大幅に削減できます。

センサのデータベースの状態監視により、大幅なコスト削減も実現できます。これにより、安全な運転が保証され、機械の効率に関する重要な情報が提供されます。この知識に基づいて、機械の性能を低下させることなく、貴重なエネルギーの使用を最適化することができます。

コアセンシング社は、総合的な専門知識とリソースを活用して高精度なカスタマイズされたOEMセンサを若い企業に提供し、統合センサ技術を使用した駆動シャフトの実装を支援する意欲のあるパートナーを探していました。

それにこたえて、HBKは、共同プロジェクトの一環として経験豊富なチームをコアセンシング社に提供しました。このチームは、初期開発から継続的生産まで革新的なスマートセンサの開発に協力してきました。プロジェクトミーティングを定期的に開催し、設計について議論し、プロジェクトの進捗状況を評価し、シミュレーションから得た洞察を確認し、必要な修正を実施しました。この緊密な協力の結果、シャフトセンサエレメントが特別に設計されました。

HBKは、その専門知識を集中して開発期間を大幅に短縮しただけでなく、正確な測定技術を提供することで、プロジェクトに大きく貢献しました。このプロジェクトでは、コアセンシングの仕様に従って個別に製造されたプロトタイプのひずみゲージベースのセンサを提供を行い、重要な協力関係とパートナーシップを大きく前進させました。

センサと協力関係における優れた経験、品質、精度に基づき、コアセンシングは HBK OEMセンサチームとのパートナーシップを継続しています。

コアセンシングは、HBKとのパートナーシップを高く評価しています。このパートナーシップには、さまざまな場所でカスタマイズされたOEMセンサを柔軟かつスケーラブルに製造することが含まれており、生産停止のリスクを低減し、優れた品質保証、HBK独自の専門知識と高い顧客価値を提供します。 これは、特に、オープンなコミュニケーションを特徴としており、コアセンシング社の成功に大きく貢献しています。

コアセンシング社 は、 2019 年にTUダルムシュタットのスピンオフとして設立されました。同社は、産業用 IoT向けの製品とプロセスにセンサを個別に統合しています。コアセンシングの予測メンテナンスおよび状態監視用スマートソリューションにより、企業は工場、機械、商用車をより効率的かつコスト効率よく運用できます。