Industrie 4.0 - Wie Sie Ihre Fabrikautomatisierung auf Kurs bringen

Die Ansprüche an die Fertigungsautomation steigen stetig. Hohe Qualitätsforderungen bei gleichzeitig kurzen Taktzeiten führen unter anderem dazu, dass immer mehr Messwerte immer schneller verarbeitet werden müssen. Um die zentrale Steuerung in solchen Fällen zu entlasten, kommen verstärkt Lösungen mit sogenannter dezentraler Intelligenz zum Einsatz – auch im Bereich der industriellen Messtechnik. Doch auf welche Technologie sollten Sie setzen?

Moderne Messdatenerfassung muss performant, flexibel, einfach zu bedienen und leicht zu integrieren sein. Darüber hinaus sind Sensoren und Messsysteme integraler Bestandteil der Industrie 4.0. Sie liefern den Schlüssel, um die Effizienz in der Fertigung zu steigern. Auf Basis der erfassten Daten von Bauteilen, Produktionsanlagen und Prüfsystemen lassen sich dynamische Modelle erstellen, die als Grundlage von Optimierungen dienen.

Folgende Kriterien spielen bei der Technologieauswahl für die Fertigungsautomatisierung eine entscheidende Rolle:

Schnell und genau

Um den Ansprüchen an die industrielle Messdatenerfassung gerecht zu werden, werden Datenerfassungssysteme rasant weiterentwickelt: Die Erfassung der Messdaten, die Weiterverarbeitung und die Übertragung an eine übergeordnete Steuerung laufen immer schneller ab. So sind beispielsweise Abtastraten bis zu 19,2 kHz für alle Messkanäle möglich. Gleichzeitig ist eine sehr hohe Präzision der gemessenen Daten bis hin zur Genauigkeitsklasse 0,05% durch Messverstärker mit 24-Bit-Auflösung garantiert.

Kommunikativ

Die Kommunikation mit einem PC oder Bediengerät, das zur Konfiguration oder zur Visualisierung verwendet wird, läuft über Fast Ethernet. So können Messdaten mit bis zu 100Mbit/s übertragen werden. Außerdem ist das Datenerfassungssystem mit einer USB-Schnittstelle ausgestattet, über die sich beispielsweise Konfigurationen auf einem USB-Speicher ablegen und wieder einlesen lassen – etwa für ein Gerätebackup. Auch der Anschluss von Peripheriegeräten wie Festplatten oder Barcode-Scannern ist möglich, etwa um Qualitätsdaten zu speichern und Bauteilkennungen in diese Daten zu übernehmen.

Anpassungsfähig

Flexibilität ist Trumpf: Je nach Aufgabenstellung variieren die Anzahl der Messkanäle und die Auswahl der Schnittstellen. Daher bestehen moderne Messverstärker aus einem Grundgerät, das variabel mit Einsteckkarten für unterschiedliche Herausforderungen bestückt werden kann. Der erste Steckplatz ist für eine Kommunikationskarte reserviert, die die Integration in ein übergeordnetes Automatisierungssystem ermöglicht. Die übrigen Steckplätze stehen dann für Messverstärker mit jeweils vier Kanälen sowie Kombinations-Ein-Ausgabekarten zur Verfügung.

Bei HBM sind verschiedene Messverstärker-Module für Dehnungsmessstreifen (DMS), für analoge Ein- und Ausgänge sowie für digitale Ausgänge erhältlich. Damit lassen sich die am häufigsten benötigten physikalischen Messgrößen wie Kraft, Drehmoment, Druck, Dehnung, Temperatur usw. erfassen. Sämtliche Module werden über das Grundgerät mit Spannung versorgt.

Intelligent

Die Messtechnik in industriellen Anwendungen muss sich nahtlos in die Kommunikationsprotokolle der Automatisierungssysteme einfügen. Da die Datenmengen und die Geschwindigkeitsanforderungen in den vergangenen Jahren gestiegen sind, setzt sich in der Automatisierungstechnik Industrial Ethernet immer mehr als Kommunikationsprotokoll durch. In der Vergangenheit waren dies einfache Feldbusse wie CAN oder Profibus. Heute und zukünftig müssen Datnerfassungssysteme die Echtzeit-Ethernet-Protokolle EtherCAT, Profinet oder Ethernet/IP unterstützen, die auch große Datenmengen sehr schnell übertragen können.

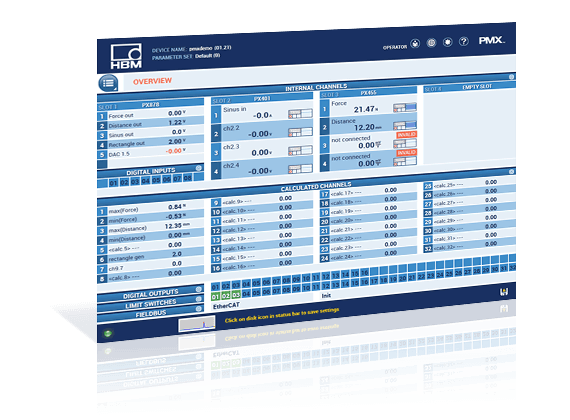

Die gemessenen Signale kann der Messverstärker bereits intern verarbeiten und in Echtzeit auswerten. Damit kann der Messverstärker einen Teil der Aufgaben, die sonst von der übergeordneten Steuerung übernommen werden müssten, direkt selbst erledigen: beispielsweise Mittelwertbildung, Spitzenwerterfassung und weitere mathematische Berechnungen sowie PID-Regler.

Neben den Messkanälen, die ein Datenerfassungssystem bietet, stehen dem Anwender auch sogenannte virtuelle Berechnungskanäle zur Verfügung. Mithilfe leistungsfähiger Signalprozessoren lassen sich sämtliche Messwerte und auch die daraus berechneten Werte der virtuellen Berechnungskanäle in Echtzeit mit bis zu 10 kHz an die Steuerung der Maschinen und Anlagen übertragen. Gerade bei Anwendungen mit einem sehr hohen Automatisierungsgrad ist diese dezentrale Intelligenz der Messtechnik entscheidend, um die Ausfallhäufigkeit und die Systemlast der Steuerung zu senken.

Für welche Anwendungen eignen sich dezentrale Messsysteme besonders?

Typische Anwendungen für solche dezentralen Messsysteme wie etwa PMX von HBM finden sich in der Produktion: Beispielsweise in der Überwachung von Pressen. Die Spanne reicht von Tabletten- und Pulverpressen bis hin zu Blechpressen, wie sie im Automobilbau verwendet werden. Auch im Bereich der Montage- und Fügeüberwachungen können solche Systeme viel leisten.

Gerade in großen und komplexen Maschinen und Anlagen müssen häufig wichtige Maschinenparameter überwacht werden. Dieses sogenannte Condition-Monitoring trägt dazu bei, die Stillstandszeiten zu minimieren und damit die Kosten aufgrund von Produktionsausfällen zu reduzieren. Ein weiterer klassischer Anwendungsfall für dezentrale Messsysteme ist der industrielle Prüfstandsbau, wo komplexe Bauteile auf ihre maximale Tragfähigkeit und Alltagstauglichkeit geprüft werden. Auch hier hat sich in den vergangenen Jahren verstärkt Industrial Ethernet durchgesetzt. Dies gilt auch für Qualitätsprüfstände, die als End-of-Line-Prüfstand die Qualität der gefertigten Produkte überwachen. Das Speichern der dabei erfassten Qualitätsdaten in einer Datenbank stellt wiederum erhöhte Anforderungen an die Kommunikations-Architektur der messtechnischen Systeme.

Komfort bei der Bedienung

Auch Anlagenbediener kennen und nutzen täglich den Komfort von Smart-Geräten. Moderne Messverstärker bringen diesen Komfort nun auch in den Bereich Mess- und Prüftechnik – mit einer intuitiven Software- und Bedien-Technologie, wie sie bis dato nur von Smartphones und Tablet-PCs bekannt war. Standardisierte Schnittstellen ermöglichen zudem einen bequemen Zugriff auf alle Geräteparameter für Konfiguration, Bedienung und Analyse – über jedes internetfähige Endgerät. Das Ergebnis: maximale Investitions- und Zukunftssicherheit für die Nutzer und die Möglichkeit, Anwendungen auf mobilen Endgeräten oder über die Cloud im Blick zu behalten.

Auf dem Weg zu Industrie 4.0

Die Anwendungsmöglichkeiten reichen von der einfachen Nutzung des Smartphones oder Tablets als mobiles Messgeräte-Display über die Kontrolle vernetzter Prüfstände innerhalb des Firmennetzes bis hin zur Überwachung entlegener Windenergieanlagen via Internet. Neben der reinen Datendarstellung können Bedienelemente verwendet werden, über die der Anwender aus der Ferne direkt in die Fertigung eingreifen kann – indem er etwa einen Prozess stoppt oder startet. Mit diesen Technologien können die Anwender die Vorteile einer vernetzten Fertigung voll nutzen:

- Dezentralisierung durch Fertigungssysteme, die sich selbst regeln und optimieren

- Flexibilisierung der Fertigung für individuelle Produkte nach dem Prinzip der Serienfertigung Los 1

- Vernetzte Produktionsprozesse, die sich zentral überwachen und anpassen lassen

- Predictive Maintenance von Maschinen und Robotern in der Fertigung

- Generierung neuer Service-orientierter Geschäftsmodelle

Fazit

Durch den Einsatz von Industrie-4.0-Technologien können sich Unternehmen den globalen Herausforderungen, wachsenden Kundenanforderungen und dynamischen Marktentwicklungen stellen. Wenn Produkte und Prozesse miteinander vernetzt sind und Daten in Echtzeit und transparent zur Verfügung stehen, wird die Grundlage für eine dezentrale Produktionssteuerung gelegt. Diese erlaubt mehr Flexibilität in der Produktion und steigert damit die Wettbewerbsfähigkeit. Hohe Abtastraten, schnelle Datenübertragung und eine integrierte Intelligenz (digitaler Signalprozessor DSP und CPU) zur Entlastung der übergeordneten Automatisierungslösung sind wesentliche Forderungen, die heute an messtechnische Systeme gestellt werden, die im industriellen Umfeld zum Einsatz kommen.

Dabei spielt die Kommunikation über echtzeitfähige Industrial-Ethernet-Protokolle mit hohen Datenübertragungsmengen eine immer größere Rolle. Mit PMX ist ein Messdatenerfassungssystem verfügbar, das all diese Forderungen erfüllt und sich dadurch für verschiedenste Aufgaben der industriellen Messtechnik für die Produktentwicklung und Produkttests eignet. Und zur Dokumentation der (Mess-) Qualität werden für alle Messkarten im PMX DAkks-Kalibrieprotokolle mitgeliefert.