Durch die Hybridisierung von Antrieben sind die Anforderungen an die notwendige Prüfstands-Messtechnik enorm gestiegen. Werden diese Anforderungen durch mehrere Messsysteme für unterschiedliche Aufgaben erfüllt, steigt die Komplexität des Prüfstandes enorm an – zum Leidwesen der Prüfstandsbauer und der Anwender. Die eDrive-Lösung von HBM bietet Messtechnik selbst für komplexeste Prüfstände schlüsselfertig aus einer Hand, inklusive Echtzeit-Datenübertragung der Daten zum Automatisierungssystem.

Antriebsprüfstände in der Automobiltechnik waren für lange Jahre immer sehr ähnlich aufgebaut. Das Testobjekt war ja immer das gleiche: ein Verbrennungsmotor und eventuell noch ein Getriebe. Deshalb war auch die eingesetzte Messtechnik recht ähnlich, im Laufe der Zeit haben sich Standards herausgebildet und letztlich bewährt. Der Schwerpunkt lag zum Schluss meist auf der Optimierung von Prüfabläufen, Verkürzung von Prüfzeiten und den damit verbundenen möglichen Kostensenkungen. Die zunehmende Anzahl von Bussystemen auf der Seite der Prüflinge und die Einführung von Echtzeit-Feldbussen auf der Automatisierungsseite waren für technische Änderungen verantwortlich.

Klassische langsame Signale wie Temperatur, Druck, Vibration – aber jetzt isoliert

Die erste Gruppe von Messsignalen sind eher langsame Hilfsgrössen wir Drücke, Vibrationen oder Temperaturen. Diese dienen in der Regel dazu, den „Allgemeinzustand“ des Prüfstandes und des Prüflings zu erfassen, um die Grundlagen für die eigentliche Prüfung sicherzustellen. Hier kommt jetzt allerdings erschwerend hinzu, dass aus messtechnischen oder sicherheitstechnischen Gründen diese Eingänge unter Umständen bis zu 1000 V isoliert sein müssen. Wird zum Beispiel an einem Inverter des elektrischen Hilfsantriebes die Temperatur direkt gemessen, wäre es sicherheitstechnisch ratsam, diese Temperaturkanäle zu isolieren. So sind das Messequipment und die Bediener bei einer eventuellen Fehlfunktion im Inverter geschützt. Selbst wenn die Wicklungstemperatur des Motors auf einem Entwicklungsprüfstand mitgemessen werden soll, muss der Sensor genauso wie bei Temperaturmessungen an der HV-Batterie isoliert werden.

Mechanische Leistungsgrößen wie Drehmoment, Drehwinkel und Drehzahl – aber bitte dynamisch

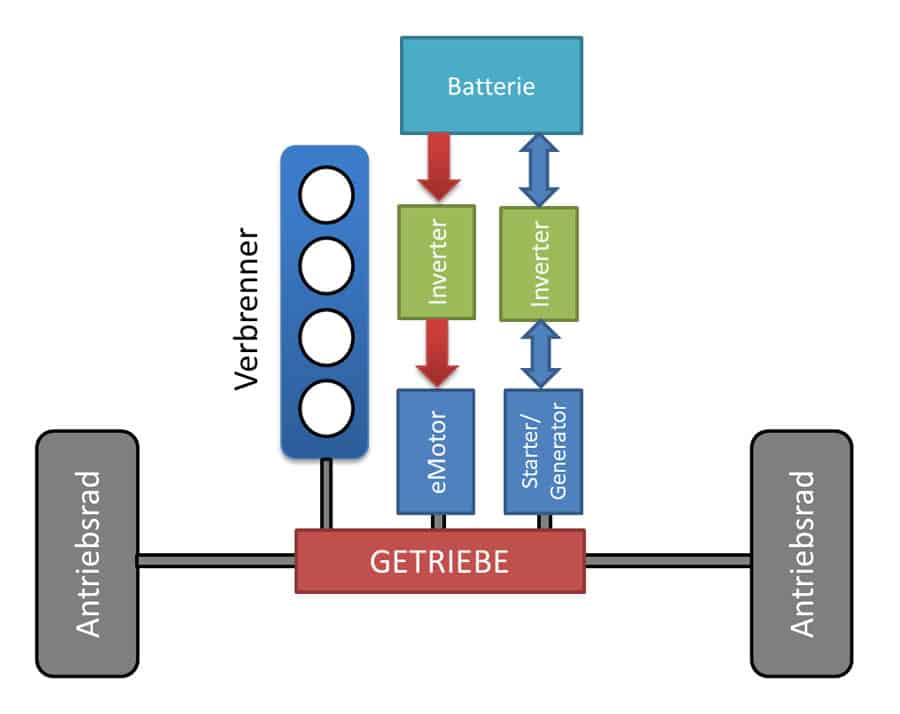

Nach den grundlegenden mechanischen Größen kommen jetzt die mechanischen Leistungsgrößen ins Spiel, also in erster Linie Drehzahl und Drehmoment. Auch hier nehmen bei einem hybriden Prüfstand die Anforderungen zu. Beispielsweise kann die Drehzahl an einem Elektromotor deutlich höher sein, auch die Drehmomentschwankungen können im höheren Frequenzbereich liegen. Grund dafür ist die sogenannte Polpaarzahl des Motors, die gemeinsam mit den Magneten nicht nur für die Drehbewegung, sondern auch für den sogenannten Torque-Ripple sorgen. Ein störendes Signal, welches erfasst werden muss, um seine Auswirkungen auf den Prüfling, den Prüfstand und natürlich auch auf den Antriebsstrang selbst zu verstehen. Hier muss dynamischer gemessen werden als an einem reinen Verbrennerprüfstand, bei dem die sogenannten Drehmomentspitzen nur durch den Verbrennungsvorgang erzeugt werden, der im Vergleich zum Torque Ripple deutlich niederfrequenter ist. Komplizierter wird es auch, wenn die mechanische Leistung mehrfach gemessen werden muss, also wenn z.B. die vom Verbrenner und die vom Elektromotor erzeugte Leitung getrennt ausgewertet werden soll. Dann müssen zwei Messflansche und zwei Drehzahlmesssysteme eingesetzt werden.

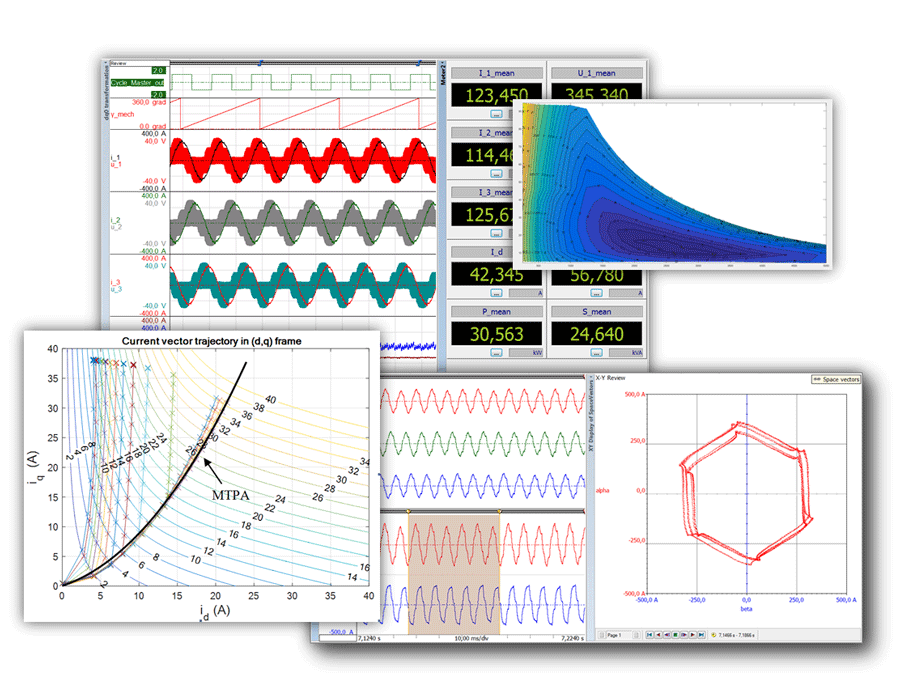

Ein Sonderfall ist hier noch die Erfassung des Drehwinkels. Sollen die Signale des Elektromotors zu einem späteren Zeitpunkt ausgewertet werden, um z.B. ein Fluss-Mapping oder sogenannte MTPA-Kurven (Maximum Torque per Amp – Bild 3) zu erzeugen, ist für die benötigte mathematische Auswertung zwingend die Lage der Rotors notwendig. Die Drehzahlmessung kann also nicht rein integrativ erfolgen (Zählen von Impulsen per Zeiteinheit), sondern die Impulse selbst müssen mit höchster Auflösung erfasst werden.

Elektrische Leistungswerte und Effizienz - die größte Herausforderung

Jetzt wird eine völlig neue Domäne betreten, nämlich die elektrische Leistungsmessung. Dazu werden üblicherweise Power Analyzer benutzt, was aber am Prüfstand eines dynamischen Motors eine Reihe von Problemen mit sich bringt. Herkömmliche Power Analyzer sind zum Einsatz am Netz oder mit „weißer Ware“ optimiert. Die Messzyklen sind entsprechend langsam, um durch Mittelung höhere Genauigkeiten zu erreichen. Genau diese langsamen Datenraten stehen aber einer dynamischen Messung oder dem schnellen Durchfahren einen Kennfeldes mit Tausenden von Messpunkten im Wege. Und die Anbindung an ein Feldbussystem ist meist nicht vorhanden.

Ein weiteres Problem ist die Limitierung der Kanalzahl auf meistens drei bis vier Leistungskanäle. Was für dreiphasige Motoren und Zwischenkreis gerade noch ausreicht, wird bei fünf- oder sechsphasigen Motoren oder anderen komplexen Systemen zum Problem.

Eines der bislang am meisten unterschätzen Probleme ist aber das der kompletten Rückführbarkeit. Power Analyzer liefern bereits berechnete Ergebnisse, und können keine Rohdaten speichern. Damit ist eine komplette Nachverfolgung der Messkette nicht möglich. Zwar lassen sich kalibrierte Power Analyzer nutzen, aber deren Kalibrierung erfolgt üblicherweise mit reinen Sinussignalen bei 53 Hz. Am Hybridantrieb sind aber PWM-Signale im Bereich mehrerer kHz zu messen. Wie genau ein Power Analyzer dort misst, lässt sich durch einen Kalibrierschein nicht belegen. Ein Problem, welches auch im Licht von #dieselgate in Zukunft deutlich mehr Aufmerksamkeit erfordern wird.

Ein weiteres, oft unterschätztes Detail ist die Synchronität für eine Wirkungsgradmessung. Sollen elektrische Eingangs- und mechanische Ausgangsleistung ins Verhältnis gesetzt werden, also die Effizienz berechnet, müssen diese Leistungswerte im exakt gleichen Messfester erfasst und gemittelt worden sein. Bei dynamischen Messungen spielen hier selbst die meist unterschiedlichen Abtastraten und Eingangsfilter für die elektrischen und mechanischen Signale eine Rolle und tragen deutlich zu eventuellen Messfehlern bei.

Rohdaten als Abhilfe

Ein Ausweg aus der Rückführbarkeitsproblematik bietet die Speicherung von Rohdaten. Dabei werden neben den Leistungsmesswerten je Arbeitspunkt auch kleine Abschnitte der Rohdaten – also Strom- und Spannung – mit hoher Auflösung gespeichert. Dies ermöglicht die spätere, erneute Berechnung der Leistungswerte wie Wirk- und Blindleistung, sowie der mechanischen Leistungswerte und damit eine Verifizierung des berechneten Wirkungsgradkennfeldes. Diese Verifizierbarkeit reicht zurück bis zu den Rohdaten und den Sensoren, und eben nicht nur bis zu den Leistungsanalysatoren. Natürlich können auch Leistungsanalysatoren Rohdaten speichern, aber dazu sind sie nicht optimiert. Die Erfassung und Speicherung eines einzigen Arbeitspunktes von eigentlich nur wenigen Millisekunden Länge kann leicht 10 oder 20 s dauern. So wird der Prüfablauf bei der Kennfeldmessung durch die nicht vorhandenen Echtzeit-Speicherfähigkeiten des Power Analyzers extrem verlängert.

Rohdatenspeicherung, Leistungsberechnung und Ergebnisübertragung – alles in Echtzeit

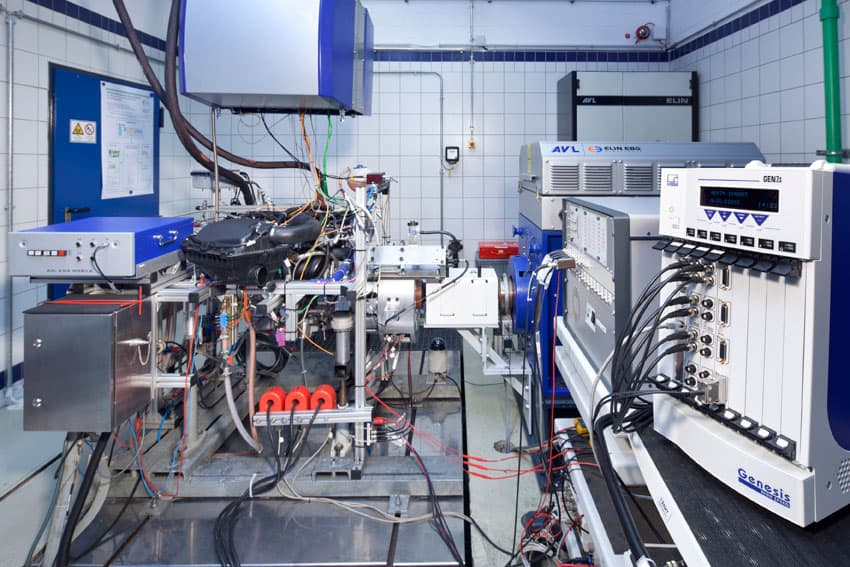

Um all diese genannten Probleme zu überwinden, sind neue Ansätze jenseits herkömmlicher Kombinationen aus Prüfstandmesstechnik und Leistungsanalysator gefragt. Möglichst viele der vorstehend genannten Aufgaben mit nur einem System zu lösen kann einen Hybrid-Prüfstand auf der messtechnischen Seite und bei der Kommunikation zum Automatisierungssystem enorm vereinfachen.

Ein solcher Ansatz bietet das eDrive-Messsystem GEN DAQ von HBM (Bild 4).

Das modulare Gerät erfasst durch entsprechende Konfiguration alle notwendigen Signale gleichzeitig und simultan. Einsteckkarten für die Strom- und Spannungssignale, die mechanischen Größen wie Vibrationen oder Drücke sowie spezielle Satelliten zur Erfassung von Bussignalen und als Besonderheit Temperaturen mit Thermoelementen mit isolierten Eingängen bis 1.000 V.

Drehzahl, Drehmoment und Winkelsignal lassen sich direkt mit dem Grundgerät für bis zu 6 Messstellen gleichzeitig erfassen.

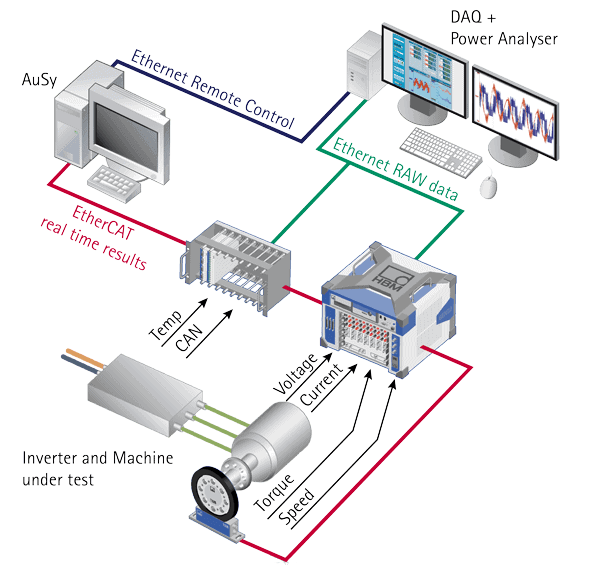

Die Einschubkarten verfügen über Digitale Signalprozessoren, die die eingehenden Signale erfassen, die Grundschwingung der Ströme ermitteln und je Halbwelle in Echtzeit die üblichen Leistungsparameter wie Wirkleistung, Blindleistung, Lambda und ähnliches berechnen. Über die Trigger-Funktion lassen sich – von der Automatisierung gesteuert - gleichzeitig und ebenfalls in Echtzeit je Arbeitspunkt beliebig viele Rohdaten speichern. Dies geschieht auf der im Grundgerät eingebauten Festplatte, um das Automatisierungssystem nicht mit diesen extrem hohen Datenraten im Megasample-Bereich zu belasten (Bild 5).

Da auch Temperaturen und CAN-Bussignale erfasst werden, lassen sich jetzt z.B. Temperaturen kompensieren (Ausgleich des Wicklungswiderstandes auf Basis der gemessenen Temperatur), oder Sprungantworten der Regelung bei schnellen Drehmomentsprüngen, ausgelöst durch ein Buskommando, leicht auswerten.

Das komplette Messsystem wird dabei von einem Windows-Bedienrechner aus gesteuert, im Inneren des Grundgerätes läuft jedoch eine Echtzeit-Variante des LINUX-Betriebssystems. Deshalb ist es jetzt möglich, parallel zur Abspeicherung der Rohdaten auch die Rechenergebnisse in Echtzeit weiterzugeben. Dazu dient der in der Automobilindustrie als Quasi-Standard genutzte EtherCAT-Bus. Bis zu 1000 Mal pro Sekunde werden Ergebnisse berechnet und mit einer maximalen Latenzzeit von 1 ms an das Automatisierungssystem weitergegeben. Da gleichzeitig auch weiterführende Analysen in Echtzeit machbar sind, ergeben sich für die Regelung ganz neue Ansätze. Statt der traditionellen Drehmomentregelung lässt sich der Prüfstand z.B. auf den maximalen q-Strom (berechnet durch ein Park-Transformation in Echtzeit) regeln, und damit die Verluste im Antrieb minimieren.

Einfach ausbaubar für Allradprüfstände oder eCVT’s

Der letzte Vorteil des beschriebenen Messkonzeptes ist die nach oben offene Ausbaubarkeit. Denn diese erlaubt nicht nur die Anpassung an verschiedene Eingangssignaltypen, sondern auch den praktisch unbegrenzten Kanalausbau. So lassen sich durch Einsatz weiterer Messkarten auch komplexere Messaufgaben lösen. Soll ein 6-Phasen Motor vermessen werden, braucht man keine zwei Power Analyzer mehr, sondern nur eine weitere Einsteckkarte. Und eine komplexe Anwendung wie ein eCVT mit einem Verbrenner, zwei Elektromotoren, und vier Drehmomentwellen lässt sich ebenfalls mit einem einzigen System lösen.

Der Autor

Dipl. Ing. Klaus Lang ist seit 2009 Business Development Manager für eDrive bei HBM in Darmstadt.

Fazit: Deutliche Vereinfachung bei Hybrid-Prüfständen

Das eDrive Testsystem von HBM bringt für Systemintegratoren enorme Vorteile hinsichtlich Vereinfachung der Messkonzepte. Anstelle mehrerer Messsysteme für unterschiedliche Signale und bei hohen Kanalzahlen wird nur ein einziges System benötigt. Und durch die in diesem Bereich bislang einzigartige Anbindung an das Echtzeit-Bussystem EtherCAT werden die Datenströme einfach in bestehende Infrastrukturen integriert.

Für den Anwender bietet dann vor allem die optionale Rohdatenspeicherung enorme Vorteile wie die Rückführbarkeit auf Rohdaten und erweiterte Analysen wie die Ermittlung von d,q-Strömen oder MTPA-Kennfeldern.