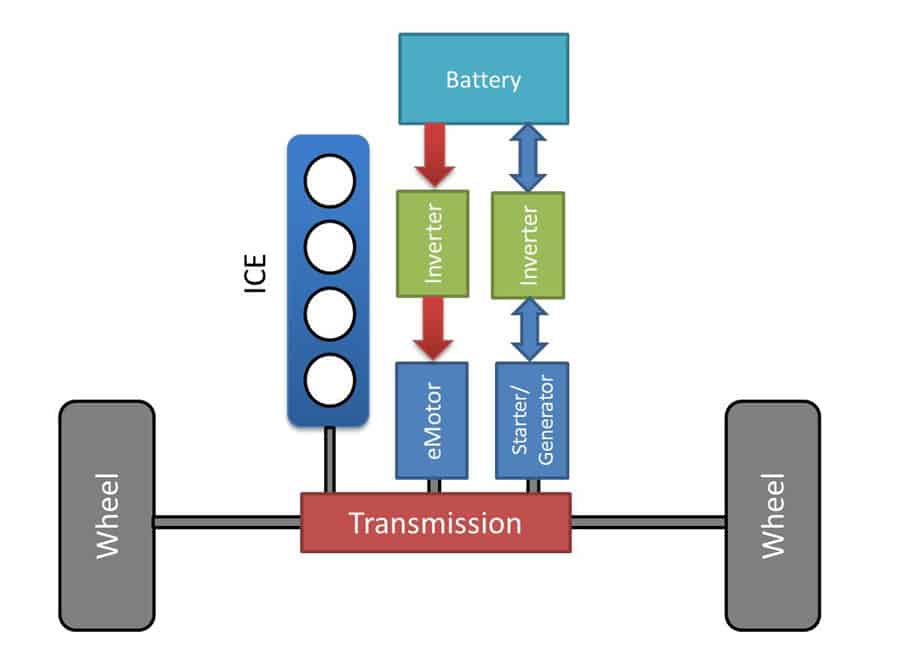

車両ドライブのハイブリッド化は、テストベンチの計測装置や試験に対する要件を非常に厳しくしています。特に様々な種類の試験を異なる計測システムを組み合せて行う場合は、テストベンチの複雑さは劇的に増加し、テストベンチの、設計者とユーザーはともに困難に直面します。HBMのeDriveはターンキー・ソリューションとなっており、最も複雑なテストベンチでさえ、オールインワンのシンプルさと高い操作性でサポートします。自動化システムへのリアルタイム・データ転送も可能です。

長年、自動車のドライブ用テストベンチには、非常に似通ったデザインが採用されてきました。計測対象は主にエンジン(場合によってはトランスミッションを含む)で、テストに使用される計測システムも非常に似通ったものが使用されてきました。標準化によりテストルーチンの最適化やテスト時間の短縮が可能になり、コストダウンが進みました。技術的な改良により、通信システムの強化や自動化向けのリアルタイム・フィールドバスも導入されました。

温度、圧力、振動などの一般的な低速信号を絶縁処理

最初の計測信号グループは圧力、振動、温度などのサンプリングレートが遅い変数です。原則として、これらのデータはテストベンチと試験対象の基本状態を決定して、テストが正しい状態で実施できるように使用されます。しかしながら、場合によっては最大1000Vまで信号を絶縁する必要性が技術上もしくは安全上の理由で生じてきており、より高度な計測技術が要求されています。例えば、補助ドライブのインバータの温度を直接計測する場合、技術的な安全性の見地から温度入力を絶縁することが推奨されます。これによりインバータが故障した場合でも、計測装置やオペレータを保護できます。また、モータのコイル温度を開発用テストベンチで計測する場合でも、HVバッテリの温度を計測する場合と同様に、センサを絶縁することが重要です。

トルク、回転角、回転速度などの機械的変数は、ダイナミックな計測が必要

基本の機械的変数の次には、回転速度とトルクを使用した機械力の変数の計測になります。ここで、また、ハイブリッドテストベンチは、より厳しい要求に直面します。例えば、電動モータの回転速度が非常に高くなり、トルク変動が、より高い周波数域で起こる可能性があります。これは磁石と共にモータの極数に相関して起こる現象で、回転運動における変動やリップルの原因になります。これは、試験対象、テストベンチ、及びドライブ自体への影響解析のために記録しなければならない干渉シグナルです。この試験では、純粋なガソリンエンジンのテストベンチに比べ、よりダイナミックな計測が必要になります。その理由は、燃焼プロセスで起きるいわゆるトルクピークにくらべ、モータのリップル周波数が非常に高いからです。また、機械力を複数のシステムに分割して別々に計測する必要があるときは、テストはより複雑になります。例えば、エンジンと電動モータの両方の力を独立して分析する場合です。この場合、2個の計測フランジと2個の回転速度計測システムを使用します。

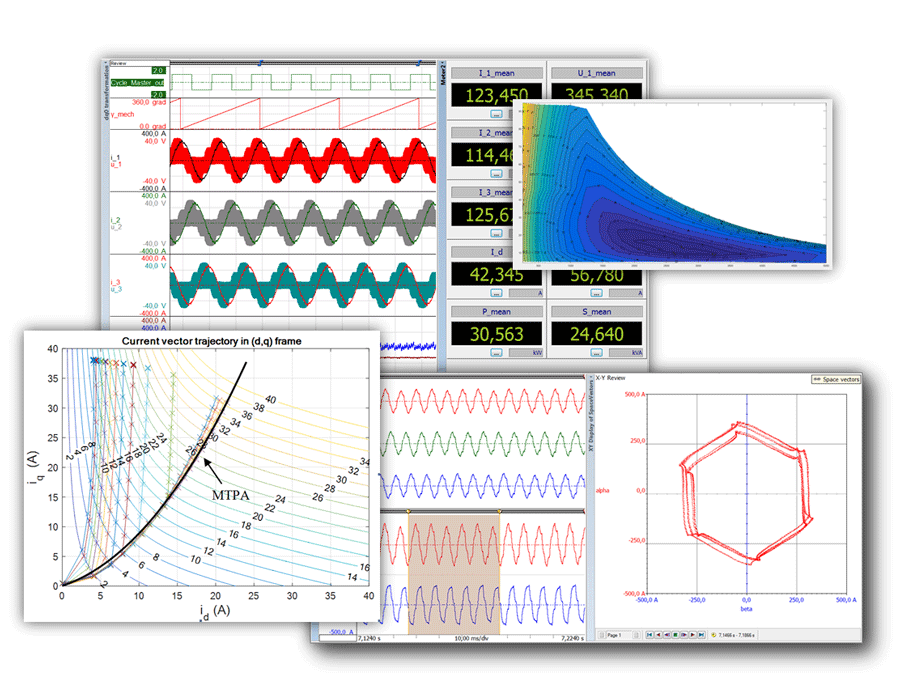

回転角の計測も重要になります。電動モータに関する信号を後で分析する場合、例えば、磁束マップもしくはMTPA(1アンペアあたりの最大トルク、図3参照)カーブを作成するためには、ロータの位置が演算解析にとって重要になります。

電力値と効率が最大の課題

ここでは、完全に新しい計測分野に入ります: それは電力計測です。通常パワーアナライザが使用されますが、ダイナミックなモータのテストベンチでは様々な問題があります。従来のパワーアナライザは、ネットワークや白物家電に対して最適化されています。計測サイクルが遅いので、平均化を行い精度を向上させていますが、この手法ではダイナミック計測や数千点の計測ポイントがある特性マップを高速で作成する場合には問題になります。その上、多くの場合、フィールドバスシステムとの接続性がありません。

さらに問題なのは、チャンネル数に制限があり、ほとんどの場合、電力チャンネルが3、4個しかない点です。三相モータと中間回路に対しては十分ですが、5相や6相モータや複雑なシステムには対応できません。

しかし、最も頻繁に過小評価されている問題は、完全なトレーサビリティがない点です。パワーアナライザは、処理済みのデータを提供しますが、生データは保存できません。したがって、計測チェーンの総合的なトレースは不可能です。校正されたパワーアナライザを使用できますが、通常、その校正は53Hzの純粋な正弦波信号を使用しています。しかし、ハイブリッド駆動系では、数kHzレンジのPWM信号を計測する必要があります。このような場合、パワーアナライザの精度は校正証明書では保証できません。排ガス規制への対応において精度の保証は今後さらに重要なポイントになります。

もうひとつの正当に評価されていないポイントは、効率測定に必要な同時計測の機能です。機械出力と電力入力を比較する効率計算は、関連する入出力値を厳密に同じ計測ウィンドウで収集することが非常に必要です。ダイナミック計測では、最高のサンプルレートや入力フィルタを使用しても、電気的及び機械的な信号は影響を受け計測誤差がかなり大きくなる場合があります。

生データが重要

生データの保存によりトレーサビリティの問題が解決します。ここでは、電力の計測値に加え、生データ(電流や電圧)がより高い分解能で保存されます。これにより、有効電流、無効電流、機械力などを、後から計算することができ、効率マップを作成して検証できます。この検証機能はパワーアナライザだけではなく、生データやセンサに対して使用できます。もちろん、パワーアナライザでも生データは保存できますが、このタスクには最適化されておらず、わずか数mmの単発でのセットポイントを記録・保存するのに10~20秒もかかります。その結果、特性マップを計測するテストでは、パワーアナライザはリアルタイムのデータ保存ができないので、非常にテスト時間が長くなります。

生データ保存、電力計算、結果の転送がすべてリアルタイム

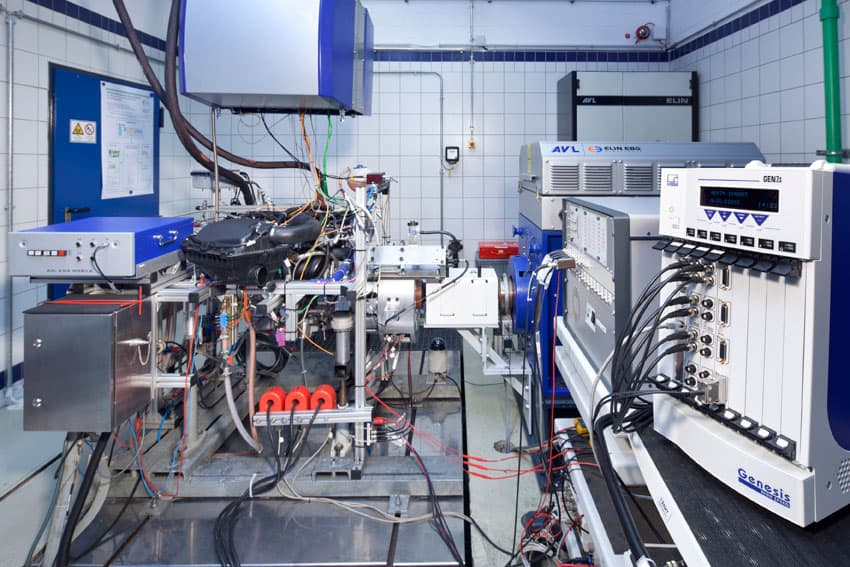

上記のすべての問題を克服するためには、テストベンチ試験、計測装置、パワーアナライザの従来の組み合わせを超える新しいアプローチが必要です。ハイブリッドテストベンチに対して、わずか1台のシステムで上記の多くのタスクを達成できれば、試験計測装置と自動化システムとの通信が劇的に簡素化されます。

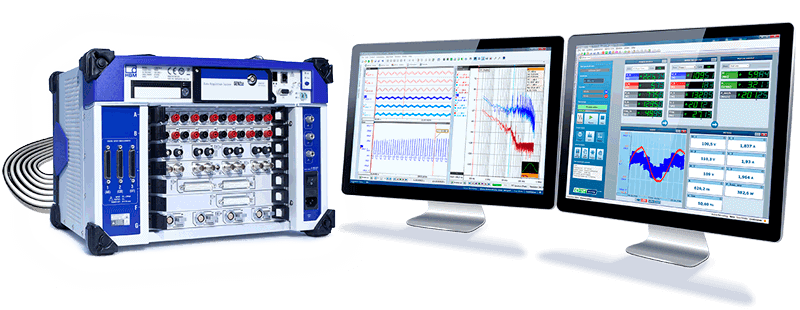

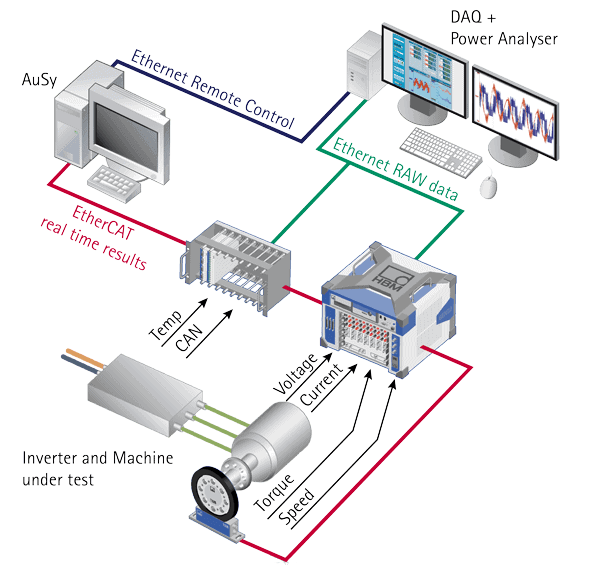

このようなアプローチが、HBMのeDriveテスティングにより実現できます(図4)。

この最適に構成されたモジュール式装置は、すべての信号を同期して記録します。電流・電圧信号、振動や圧力などの機械的変数、およびバス信号記録用の特別なサテライト、さらに、特殊機能として1,000Vまで絶縁可能な温度計測用の熱電対などのフラグ・イン・カードがあります。

メインフレームでは、回転速度、トルク、および角度信号を、最大6箇所の計測ポイントで同時に直接記録できます。

フラグ・イン・カードには、デジタル信号処理機能があり、入力信号の記録、電流の確認、リアルタイムでのハーフサイクルの無効電流、有効電流、ラムダなど通常の電力パラメータを計算します。自動制御を使用したトリガ機能で、大量の生データでも、セットポイント単位でリアルタイム保存が可能です。データ保存はメインフレームにあるハードディスクで行われ、メガサンプルレベルの極めて高いデータ信号速度が確保され自動化システムに負担をかけないようになっています。(図5)。

また、温度とCANバス信号が記録されるので、例えば、温度補償(計測温度に基づいてコイル抵抗を調整)が行えます。その上、バスのコマンドによりトリガされた急速なトルクステップにおいて制御系のステップ関数がどのように応答するかを簡単に分析できます。

この計測システムはWindows PCで制御しますが、メインフレームはLINUX OS のリアルタイムのバージョンを使用しています。したがって、生データを保存しながら、リアルタイムで演算結果を使用できます。自動車産業で実質上標準となっているEtherCATバスが使用され、結果を最高1000回/秒で計算して、最長1msの待ち時間で自動化システムに送信します。リアルタイムで、より徹底的な分析を同時に実行できるので、新たな制御の可能性を追求できます。従来のトルク制御の代わりに、最大q軸電流(パーク変換を使用してリアルタイムで計算)にテストベンチを設定して、ドライブの損失を最小化できます。

四輪駆動テストベンチやeCVT向けに容易に拡張可能

前述の計測装置の最終的な利点は、上級システムへの拡張性です。これは、異なるタイプの入力信号に適合できるだけでなく、無制限にチャンネルを追加できます。さらに計測モジュールを使用することにより、非常に複雑な計測タスクが可能になります。6相モータを計測する場合でも、パワーアナライザを2台使用するのではなく、単にフラグ・イン・カードを1枚追加するだけで済みます。したがって、燃焼機関付きのeCVTなどの複雑なアプリケーションで、電動モータ2個とトルク軸4個がある場合でも、1システムで十分に対応できます。

作者

クラウスラング氏はHBMダルムシュタットのeDrive(モータ・インバータ駆動システム)ビジネス開発マネージャーです。

まとめ: ハイブリッドテストベンチを徹底的に簡素化

HBMのeDriveテスト・システムは、計測の簡素化に関して、最大限の利益をシステムインテグレータにもたらします。信号別に複数の計測システムと多数のチャンネルを使用する代わりに、わずか1台のシステムですべてを処理できます。EtherCATのリアルタイム・バスシステムとの接続のおかげで、データ・ストリーミングが簡単に既存の構成で行えます。これは現在この分野ではユニークな特長です。

お客様にとって、生データ保存機能のオプションは特に大きなメリットです。生データはトレーサビリティに利用するだけでなく、d、q電流とMTPAマップの決定なども行えます。