오랫동안 자동차 엔지니어링 분야의 구동기 테스트 벤치는 항상 비슷한 디자인(내연기관(Combustion Engine), 트랜스미션)이었습니다. 그러므로 여기에 사용된 시험 및 측정 장비도 거의 똑같았습니다. 시간이 지나면서 사용자들은 시험 루틴을 최적화하고 시험 시간을 단축하여 비용을 낮추는 데 관심을 집중하게 되었습니다. 시험 표본(Test Specimen) 안에 수많은 Bus System을 추가함으로써 기술적 개조를 하였고 자동화를 위해 실시간 Fieldbus를 도입하게 되었습니다.

온도, 압력, 진동 등 익숙하고 느린 시그널도 이제는 절연이 필요합니다.

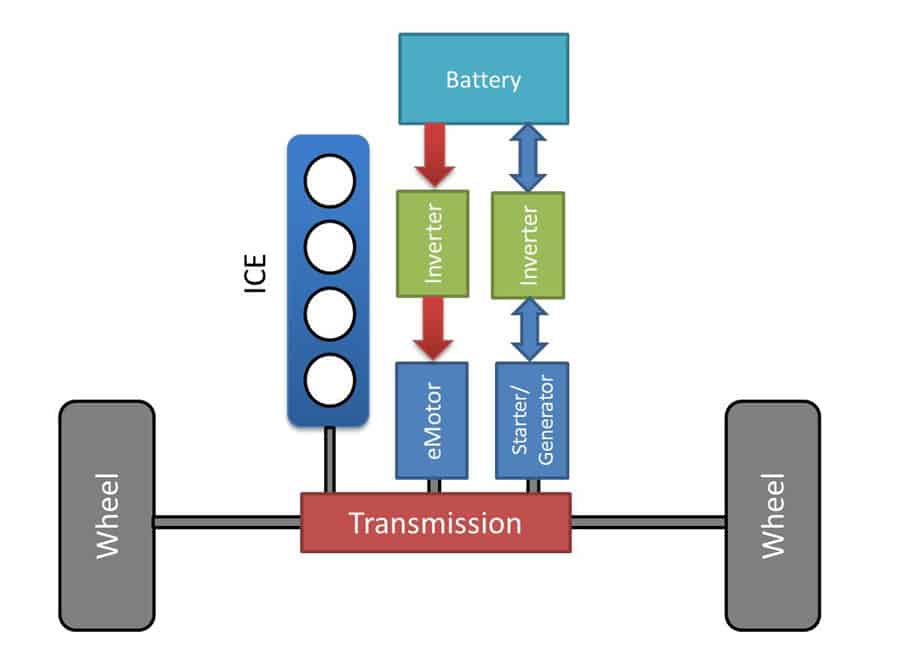

첫 번째 측정 시그널의 종류는 압력, 진동, 온도 등 비교적 느린 변수들입니다. 일반적으로 이러한 변수들은 테스트 벤치와 시험 시편의 ‘일반적인 상태’를 확인하여 실제 시험이 정확한 조건에서 이루어지도록 하기 위한 것들입니다. 그러나 안전이나 기술을 이유로, 1000V에 이를 때도 있는 이러한 입력(input)을 절연시킬 필요성이 등장하면서 문제가 복잡해졌습니다. 예를 들어 만약 보조 구동기(auxiliary drive)의 인버터(inverter)에서 직접 온도를 측정한다면, 기술적 안전 측면에서 이러한 온도 채널을 절연시키는 것이 좋을 것입니다. 이렇게 하면 인버터가 기능 이상을 나타낼 경우에 측정 장비와 운영자를 보호하게 됩니다. 개발용 테스트 벤치에서 모터의 권선(winding) 온도를 측정해야 할 경우라도, HV 배터리의 온도를 측정할 때와 마찬가지로 센서를 절연시켜야 합니다.

토크, 회전 각도, 회전 속력 등의 기계적 출력 변수는 이제 동적 변수입니다.

기초 기계적 변수에 이어, 회전 속력과 토크를 비롯한 기계적 출력 변수가 이제 등장하고 있습니다. 이 경우에도 하이브리드 테스트 벤치(hybrid test bench)는 엄격한 요건에 직면하게 됩니다. 예를 들어 전기모터의 회전 속력은 훨씬 빠를 수 있고, 토크 요동(torque fluctuation) 주파수 범위도 높을 수 있습니다. 회전 운동뿐만 아니라 토크 리플(torque ripple)을 담당하는 모터의 극 쌍(pole pair)과 자석의 숫자 때문입니다. 이것들이 바로 시험 시편, 테스트 벤치, 그리고 물론 구동 트레인 자체에 미치는 영향을 알기 위해 기록해야 하는 간섭 시그널입니다. 이 경우에는 연소 과정에 의해서만 소위 토크 피크(torque peak)(토크 리플에 비해 주파수가 훨씬 낮음)가 발생하는 순수한 내연기관 테스트 벤치에 대한 측정보다 동적인 측정이 필요합니다. 기계적 출력을 몇 차례 측정해야 할 경우, 예를 들면 내연기관이 산출하는 출력과 전기모터가 산출하는 출력을 별도로 분석해야 할 경우에도 문제가 훨씬 복잡해집니다. 이 때에는 측정 플랜지(measurement flange) 2개와 회전 속력 측정 시스템 2대를 사용해야 합니다.

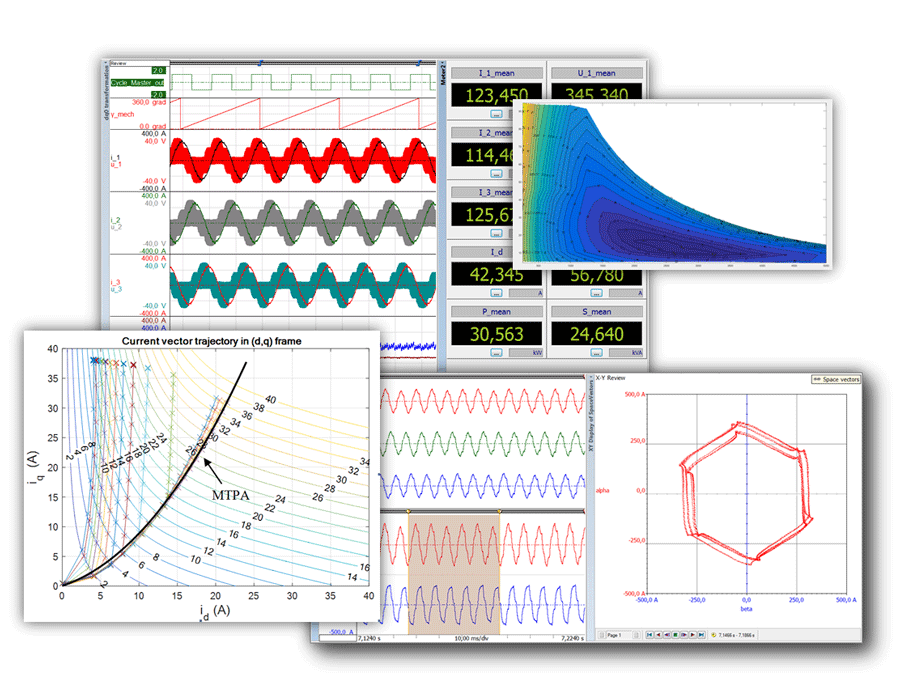

회전 각도 측정은 또 다른 특수한 사례입니다. 예를 들면 플럭스 지도(flux map) 또는 MTPA(maximum torque per ampere, 그림 3) 곡선을 만들기 위해 전기모터의 시그널을 나중에 분석해야 할 경우, 필요한 수학적 분석을 위해 회전자(rotor)의 위치가 매우 중요합니다.

전력 값과 효율성이 가장 중요한 문제입니다.

이제 우리는 전력(electrical power) 측정이라는 전혀 새로운 분야에 진입하고 있습니다. 전력 측정 시 주로 전력 분석기(power analyzer)가 사용되나, 여기서 사용된 동적 모터식 테스트 벤치는 수많은 문제를 수반합니다. 기존의 전력 분석기는 연결된 상태로, 또는 ‘백색 가전제품’에 사용하는 데 최적화되어 있었습니다. 평균화(averaging)를 통해 높은 정확도를 달성하도록 하기 위해, 측정 주기가 느렸습니다. 그러나 동적 측정 또는 수천 개의 측정 지점이 있는 특성 지도를 통한 빠른 진전에 있어 방해가 되는 것이 바로 이러한 느린 데이터 주기입니다. 그리고 대부분의 경우에 필드버스 시스템(fieldbus system)에 연결되지 않습니다.

그리고 대부분 채널 개수가 3~4개의 전력 채널로 한정된다는 문제도 있습니다. 이는 3상 모터에 딱 맞는 채널 개수이며, 5~6상 모터나 기타 복잡한 시스템이 있다면 중간 회로(intermediate circuit)가 문제가 됩니다.

여전히 가장 과소평가하는 문제 가운데 하나는 완벽한 트레이서빌리티(traceability) 문제입니다. 전력 분석기는 미리 계산된 값을 산출하며, 원시 데이터(raw data)를 저장할 수 없습니다. 그러므로 측정 체인에 대한 종합적인 추적은 불가능합니다. 교정된 전력 분석기를 사용할 수도 있지만, 주파수가 53Hz인 순수한 사인파 시그널(sinusoidal signal)을 이용하여 교정하는 경우가 대부분입니다. 그러나 하이브리드 구동기에서는 수 kHz 범위의 펄스폭 변조(PWM) 시그널을 측정해야 합니다. 그러한 경우에 전력 분석기가 어떻게 측정을 수행할 수 있는지에 대해서는 교정 인증서가 정확히 보여줄 수 없습니다. 폭스바겐 디젤 배기가스 조작 사건이 있었기 때문에 이러한 문제는 앞으로 더 많은 관심을 받게 될 것이 분명합니다.

간과하는 경우가 많은 또 다른 사항에는 효율적인 측정에 필요한 동기성(synchronicity)이 있습니다. 만약 전력 입력과 기계적 출력을 비교하려면(즉, 효율을 계산하려면), 이러한 입출력 값을 정확히 같은 측정 윈도우 안에서 획득하고 평균을 냈어야 합니다. 동적 측정의 경우, 가장 이질적인 샘플링 속도와 입력 필터라도 전기 시그널과 기계적 시그널에 영향을 미치고, 측정 오차에 상당한 영향을 미칠 수도 있습니다.

해결책: Raw Data

Raw Data를 저장하면 트레이서빌리티라는 문제를 해결할 수 있습니다. 이를 위해 출력에 관한 측정 값 이외에, 추출된 약간의 Raw Data, 즉 전류와 전압을 높은 분해능으로 저장합니다. 이렇게 하면, 나중에 유효 전력(Active Power), 무효 전력(Reactive Power)과 같은 전력 값과 기계적 출력 값을 새로 계산함으로써, 계산된 효율 지도를 검증할 수 있게 됩니다. 이러한 검증은 전력 분석기뿐만 아니라 Raw Data와 센서로도 확장됩니다. 물론 전력 분석기에도 원시 데이터를 저장할 수 있지만, 이러한 작업에 최적화되어 있지 않습니다. 단지 몇 밀리미터 길이의 단일한 설정 지점의 기록과 저장에 10초나 20초가 쉽게 걸릴 수 있습니다. 결과적으로, 전력 분석기의 실시간 저장 능력이 부족하기 때문에 특성 지도 측정을 위한 시험 시퀀스가 매우 길어질 수 있습니다.

Raw Data 저장, 출력 계산, 결과 전송을 모두 실시간으로

위에 언급한 모든 문제를 해결하기 위해서는 과거의 테스트 벤치, 측정 장비, 전력 분석기 조합을 넘어선 새로운 접근법이 필요합니다. 단 하나의 시스템을 이용하여 위에 언급된 작업을 최대한 많이 달성하기 위해 하이브리드 테스트 벤치를 이용하면 시험 및 측정 장비와 자동화 시스템의 통신 측면이 크게 단순해질 수 있습니다.

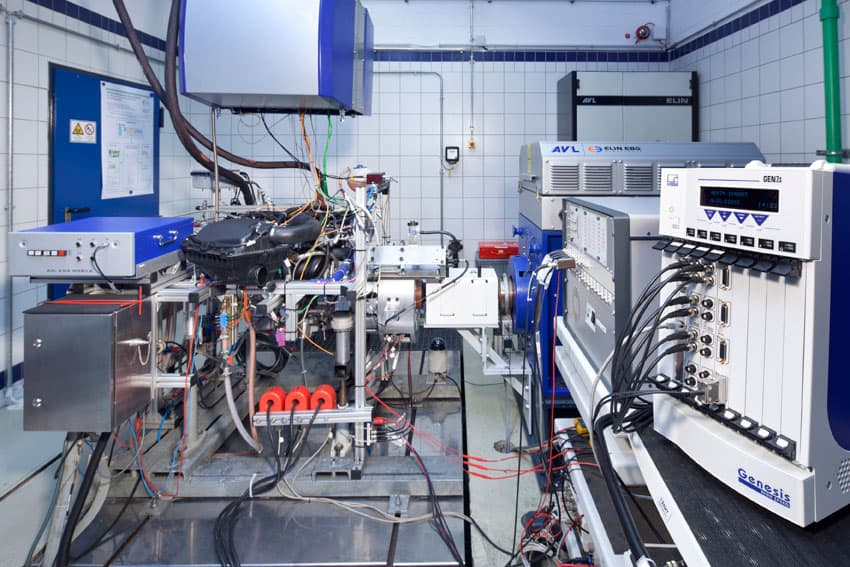

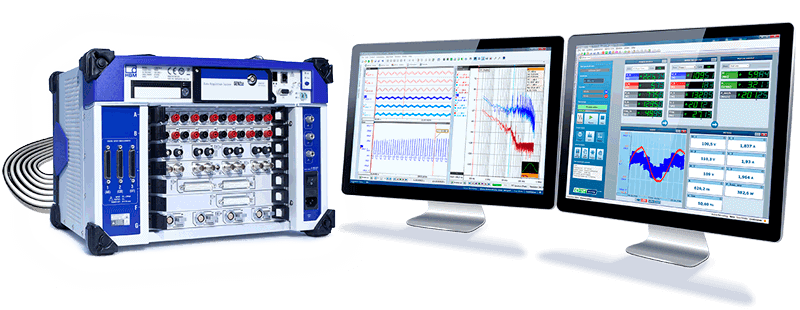

HBM의 eDrive GEN DAQ 측정 시스템이 그러한 해법을 제시하고 있습니다(그림 4).

이 시스템은 적절히 설정된 모듈형 장치로서, 필수 신호를 실시간 동기화하는 식으로 기록합니다. 전류와 전압 시그널을 위한 플러그인 카드, 진동이나 압력과 같은 기계적 변수, 버스 시그널(bus signal)을 기록하기 위한 특수 위성, 그리고 특수 기능으로서 최대 1,000V까지 절연된 입력이 가능한 써모커플(thermocouple)을 이용한 온도측정 기능을 갖추고 있습니다.

메인 프레임을 이용하여 회전 속력, 토크, 각도 시그널을 최대 6개 측정 지점에 대해 직접 동시에 기록할 수 있습니다.

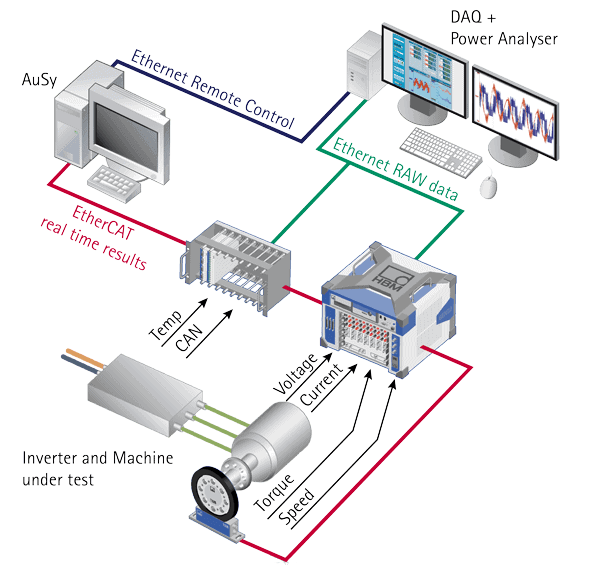

플러그인 카드에는 디지털 시그널 프로세서 기능이 있는데, 입력되는 신호를 기록하고 전류의 기본 특성을 확인하며, 유효 전력, 무효 전력, 람다(lambda) 등의 일반적 전력 파라미터를 반 주기(half cycle)마다 실시간으로 계산합니다. 자동화 기기의 제어를 받는 트리거(trigger) 기능을 통해 역시 실시간으로 설정 지점마다 필요한 양의 원시 데이터를 저장할 수 있습니다. 메인 프레임에 내장된 하드디스크에 저장함으로써, 메가(mega) 단위의 샘플링 범위에서 매우 빠른 데이터 샘플링 속도로 인해 자동화 시스템에 과부하가 걸리지 않도록 해줍니다(그림 5).

온도와 CAN 버스 시그널도 기록되기 때문에 이제 온도 등을 보상할 수 있습니다(측정된 온도를 이용하여 권선 저항을 조절). 버스 명령(bus command)에 의해 촉발된 빠른 토크 단계로 인한 컨트롤의 계단함수 응답(step-function response)을 쉽게 분석할 수 있습니다.

메인 프레임 안에는 LINUX 운영체계의 실시간 버전이 설치되어 있지만, 측정 시스템 전체는 윈도우즈(Windows) 컴퓨터로 제어합니다. 그러므로 원시 데이터가 저장될 때 동시에 컴퓨터 결과를 실시간으로 전송할 수 있습니다. 이를 위해 사실상 자동차 업계의 표준인EtherCAT 버스를 활용합니다. 1초당 최대 1000회 결과가 계산되며, 최대 지연시간 1ms로 자동화 시스템에 전달됩니다. 실시간으로 보다 심층적인 분석을 동시에 수행하기 때문에, 컨트롤 측면에서 새로운 가능성을 모두 실행할 수 있습니다. 기존의 토크 컨트롤 대신에, 테스트 벤치를 최대 q 전류(Park’s transformation을 이용하여 실시간으로 계산함)로 설정함으로써 구동기의 손실을 최소화할 수 있습니다.

4륜구동 테스트 벤치나 eCVT에 맞게 손쉽게 확장

위에 설명한 측정 장비 개념의 마지막 장점은 상방 확장성(upward expandability)이 있다는 점입니다. 따라서 다양한 입력 시그널에 적용할 수 있을 뿐만 아니라 실제로 무한한 추가 채널도 사용할 수 있습니다. 이 때 추가로 측정 카드를 사용하면 더욱 복잡한 측정 작업도 가능해질 것입니다. 6상 모터를 측정해야 할 경우, 이제 전력 분석기 2대를 사용할 필요가 없습니다. 플러그인 카드 하나만 더 사용하면 됩니다. 내연기관이 달린 eCVT, 전기모터 2대, 토크 샤프트(torque shaft) 4개와 같은 복잡한 경우에도 하나의 시스템을 이용하여 완벽하게 다룰 수 있게 됩니다.

저자에 관하여

Dipl. Ing. Klaus Lang is the Business Development Manager for eDrive (= test systems for inverter-fed electrical machines) at HBM in Darmstadt.

결론: 하이브리드 테스트 벤치를 대대적으로 단순화하다

HBM사의 eDrive 시험 시스템은 측정 전략의 단순화 문제를 해결해야 하는 시스템 통합자에게 매우 유용합니다. 다양한 시그널과 많은 채널에 대해 측정 시스템 여러 대를 사용하는 대신에, 하나만 사용하면 됩니다. 그리고 EtherCAT 실시간 버스 시스템에 연결할 수 있기 때문에(이 분야에서는 최초임), 매우 간단히 데이터 스트림(data stream)을 기존 구조에 통합시킬 수 있습니다.

사용자 입장에서는 특히 원시 데이터 저장 옵션이 많은 도움이 됩니다. 왜냐하면 원시 데이터에 대한 트레이서빌리티를 확보할 수 있고, d,q 전류와 MTPA 지도 확인과 같은 고급 분석이 가능해지기 때문입니다.