Etudes de cas HBM

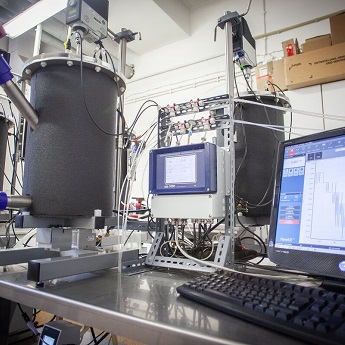

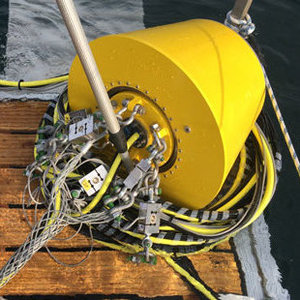

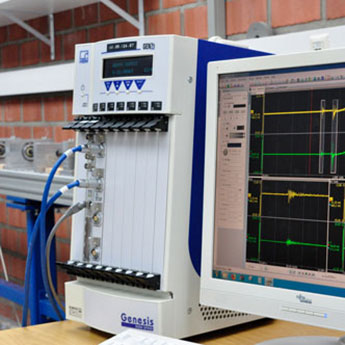

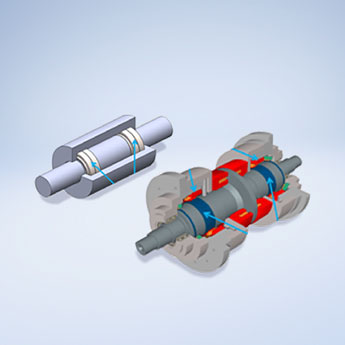

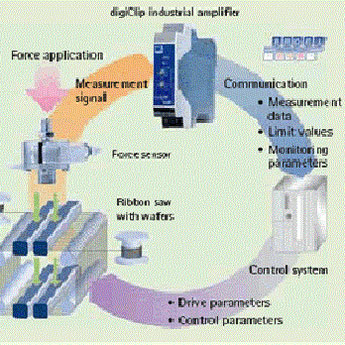

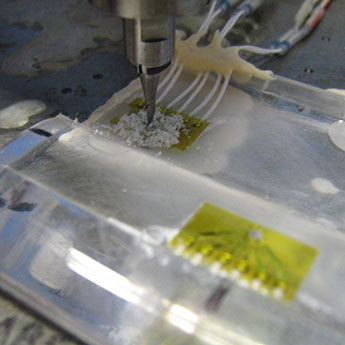

Les capteurs, les amplificateurs de mesure et les logiciels HBM sont utilisés dans le monde entier sur des milliers de projets de développement dans de très nombreuses industries. Nos études de cas recueillies sur cette page montrent la grande diversité d’applications dans lesquelles les produits HBM sont utilisés avec succès.

Presque chaque semaine, nous enrichissons cette page avec de nouvelles applications. N’hésitez pas à y revenir régulièrement pour les découvrir. Utilisez notre filtre de sélection pour trouver les articles et les exemples d'application ayant un intérêt pour vous.

Vous souhaitez votre propre application publier dans cette rubrique et partager avec nous une étude de cas sur votre produit HBM : c’est simple il vous suffit de cliquer ici pour contacter localement votre correspondant HBM pour en savoir plus.

Trouvez l'étude de cas qui vous intéresse

Sélection: Aucun filtre

Votre choix a retourné 231 résultats.